En esencia, la deposición química de vapor (CVD) térmicamente activada es un proceso que utiliza altas temperaturas para crear películas delgadas de material sólido a partir de un gas. Se calienta un sustrato dentro de una cámara y se introducen gases precursores, que luego reaccionan o se descomponen en la superficie caliente para formar el recubrimiento deseado. Es la forma más fundamental y convencional de CVD.

La CVD térmica es el método fundamental para el crecimiento de películas densas y de alta pureza. Su característica definitoria es la dependencia del calor como única fuente de energía, lo que es a la vez su fortaleza para producir películas de calidad y su principal limitación debido a las altas temperaturas requeridas.

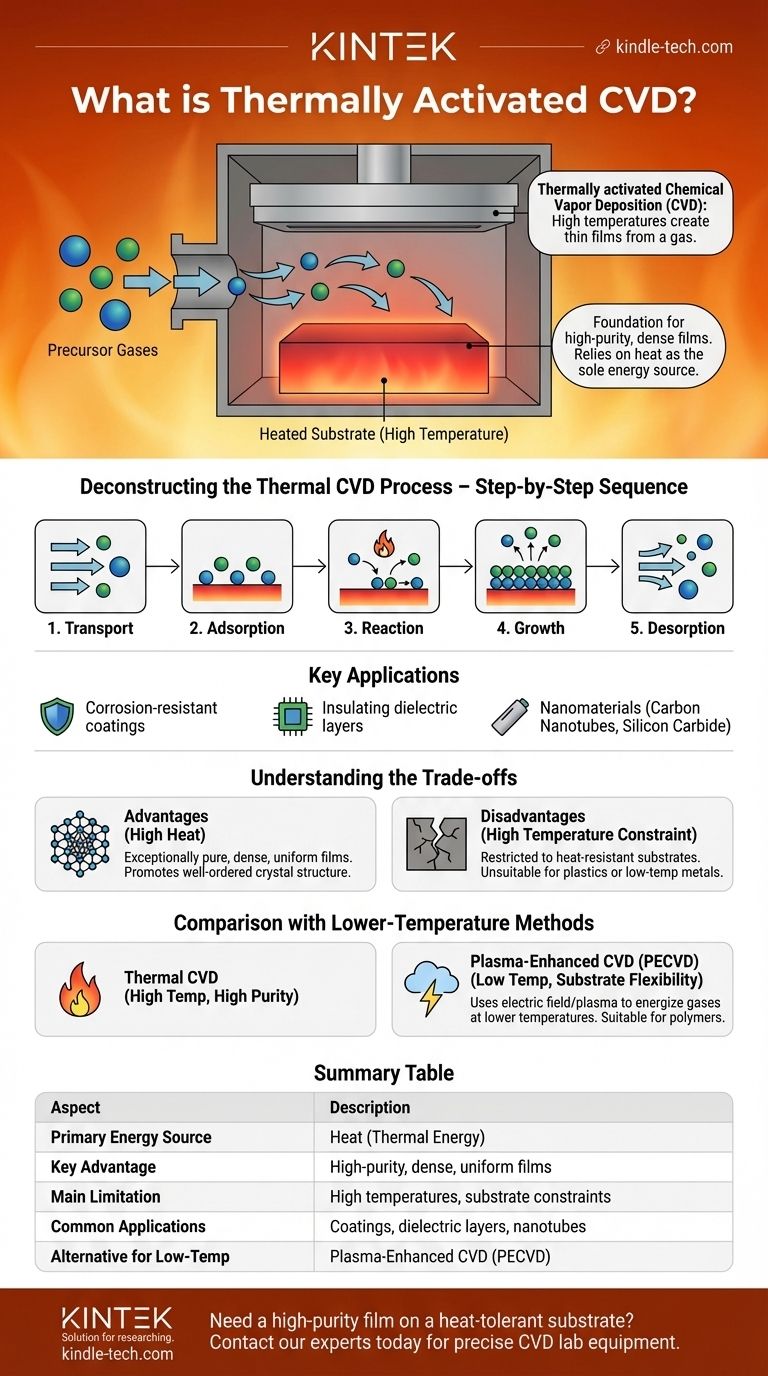

Desglosando el proceso de CVD térmica

Para comprender la CVD térmicamente activada, es mejor desglosarla en sus componentes principales y la secuencia de eventos. Todo el proceso está impulsado por la energía térmica.

El papel del calor como catalizador

La parte "térmicamente activada" del nombre es clave. En este proceso, el sustrato se calienta a una temperatura específica, a menudo muy alta.

Esta energía térmica se transfiere a las moléculas del gas precursor que entran en contacto con la superficie, proporcionando la energía de activación necesaria para romper sus enlaces químicos.

La secuencia de deposición paso a paso

La formación de una película mediante CVD térmica es un proceso de múltiples etapas:

- Transporte: Los gases precursores se entregan a la cámara de reacción.

- Adsorción: Las moléculas de gas se adhieren a la superficie del sustrato calentado.

- Reacción: La alta temperatura superficial provoca que las moléculas adsorbidas se descompongan o reaccionen, dejando atrás los átomos sólidos deseados.

- Crecimiento: Estos átomos se difunden por la superficie y se organizan en una película o nanoestructura en crecimiento.

- Desorción: Los subproductos gaseosos de la reacción química se liberan de la superficie y se transportan fuera de la cámara.

Aplicaciones y materiales clave

Este método es muy versátil y se utiliza para sintetizar una amplia gama de materiales y estructuras.

Las aplicaciones comunes incluyen la creación de recubrimientos resistentes a la corrosión, capas dieléctricas aislantes para electrónica y el crecimiento de nanomateriales especializados como nanotubos de carbono o nanovarillas de carburo de silicio.

Comprender las compensaciones

Aunque es potente, la dependencia del calor intenso crea un conjunto distinto de ventajas y desventajas que determinan cuándo la CVD térmica es la opción apropiada.

La restricción de alta temperatura

La limitación más significativa de la CVD térmica es su requisito de altas temperaturas de reacción.

Esto restringe su uso a sustratos que pueden soportar el calor sin fundirse, deformarse o degradarse. Generalmente no es adecuado para recubrir plásticos, ciertos metales u otros materiales sensibles a la temperatura.

Pureza y densidad frente a temperatura

La principal ventaja de utilizar calor intenso es la capacidad de producir películas excepcionalmente puras, densas y uniformes. La alta energía térmica facilita reacciones químicas eficientes y promueve la formación de una estructura cristalina bien ordenada.

Comparación con métodos a menor temperatura

Para superar la limitación de la temperatura, se desarrollaron otros métodos de CVD. La CVD mejorada por plasma (PECVD), por ejemplo, utiliza un campo eléctrico para crear un plasma.

Este plasma energiza los gases precursores, permitiendo que las reacciones químicas se produzcan a temperaturas mucho más bajas. Esto hace que la PECVD sea adecuada para sustratos sensibles a la temperatura, aunque puede introducir complejidades que no están presentes en el proceso térmico más simple.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto depende completamente de las propiedades de su sustrato y de la calidad deseada de la película final.

- Si su enfoque principal es la máxima pureza de la película en un sustrato resistente al calor: La CVD térmica es a menudo la opción ideal debido a su simplicidad y a la alta calidad de la película resultante.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura, como un polímero: Debe utilizar un método a menor temperatura como la CVD mejorada por plasma (PECVD).

En última instancia, su elección es una compensación entre las limitaciones del material de su sustrato y las características específicas de la película que necesita lograr.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Fuente de energía principal | Calor (Energía térmica) |

| Ventaja clave | Produce películas densas, uniformes y de alta pureza |

| Limitación principal | Requiere altas temperaturas, lo que limita la elección del sustrato |

| Aplicaciones comunes | Recubrimientos resistentes a la corrosión, capas dieléctricas, nanotubos de carbono |

| Alternativa para baja temperatura | CVD mejorada por plasma (PECVD) |

¿Necesita depositar una película de alta pureza en un sustrato resistente al calor?

La CVD térmicamente activada es una técnica fundamental para lograr una calidad de película superior. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de CVD fiables. Nuestra experiencia garantiza que su laboratorio pueda lograr resultados consistentes y de alto rendimiento.

Hablemos de su aplicación específica. Contacte con nuestros expertos hoy mismo para encontrar la solución de CVD ideal para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza