En esencia, un horno de sinterización al vacío es un horno industrial altamente especializado que calienta materiales en un entorno controlado de baja presión en lugar de al aire libre. Su función principal es fusionar materiales en polvo en una masa sólida a altas temperaturas sin permitir que reaccionen con el oxígeno u otros gases atmosféricos. Este proceso previene la contaminación y la oxidación, lo que da como resultado materiales con una pureza, densidad y características de rendimiento superiores.

La clave es que un horno de vacío no se trata solo de calor; se trata de un control atmosférico absoluto. Al eliminar el aire, se eliminan las reacciones químicas no deseadas como la oxidación, lo que permite la creación de materiales avanzados que serían imposibles de producir en un horno convencional.

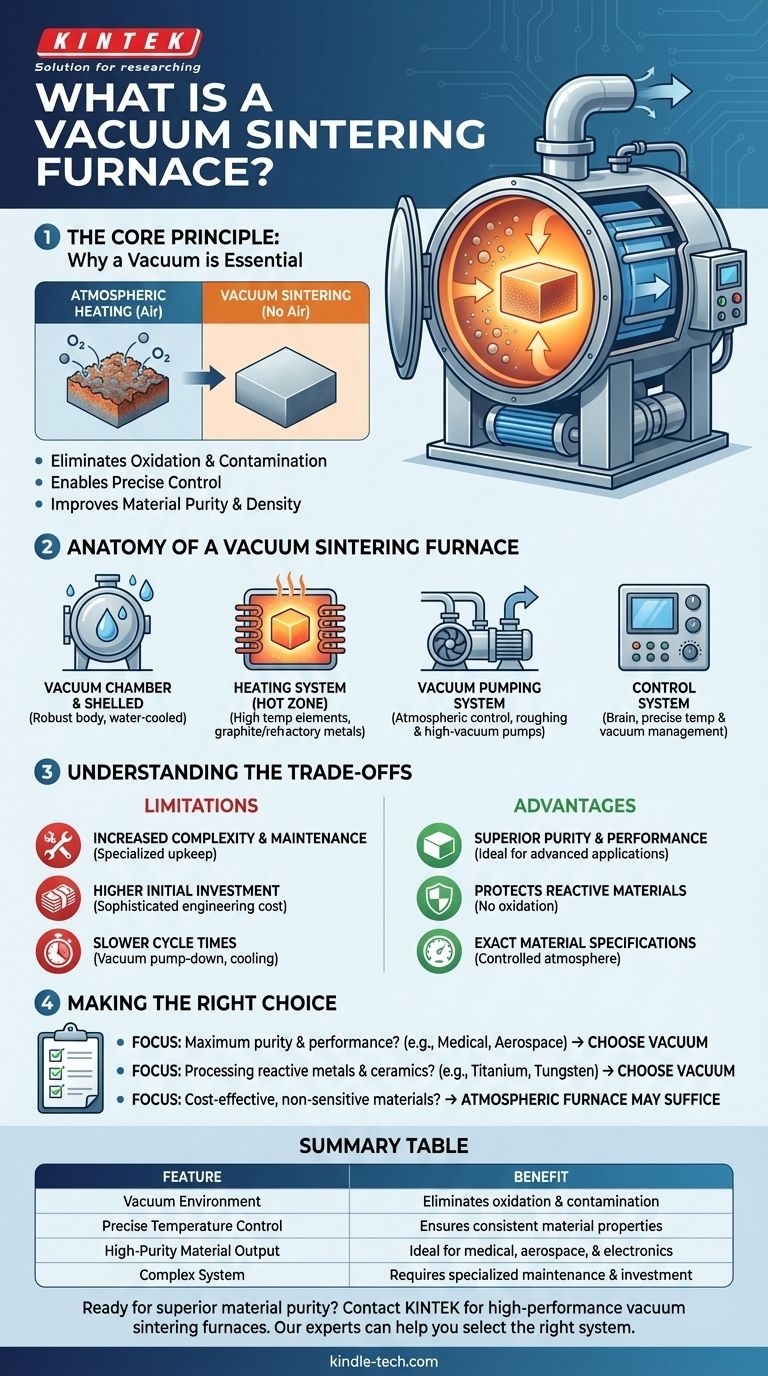

El Principio Fundamental: Por qué el Vacío es Esencial

La característica definitoria de esta tecnología es el vacío. A las altas temperaturas requeridas para la sinterización, la mayoría de los materiales se vuelven altamente reactivos. El entorno de vacío aborda directamente este desafío fundamental.

Eliminación de la Oxidación y la Contaminación

En una atmósfera normal, calentar un material hace que reaccione con el oxígeno, formando una capa de óxido. Esta oxidación puede debilitar el producto final o cambiar sus propiedades por completo. Al evacuar la cámara, el horno elimina prácticamente todo el oxígeno y otros gases reactivos, preservando la integridad química del material.

Permitiendo un Control Preciso

El entorno de vacío proporciona una base limpia y neutral. Esto permite a los operadores mantener un vacío puro o introducir intencionalmente gases inertes específicos de alta pureza como el argón. Este nivel de control es crucial para lograr especificaciones de material exactas.

Mejora de la Pureza y Densidad del Material

Sin la interferencia de los gases atmosféricos, las partículas del material pueden unirse de manera más efectiva. Esto da como resultado un producto final más denso, más fuerte y libre de los huecos microscópicos e impurezas que pueden formarse durante el calentamiento atmosférico.

Anatomía de un Horno de Sinterización al Vacío

Un horno de vacío es un sistema complejo donde varios componentes clave trabajan en conjunto para gestionar la temperatura y la presión con extrema precisión.

La Cámara de Vacío y la Carcasa

Este es el cuerpo sellado y robusto del horno. Está diseñado para soportar tanto el intenso calor interno como la potente presión externa creada por el vacío. Un sistema de refrigeración por agua suele estar integrado en la carcasa para evitar su sobrecalentamiento.

El Sistema de Calentamiento (Zona Caliente)

Ubicada dentro de la cámara, la zona caliente contiene los elementos calefactores que generan las altas temperaturas requeridas. Estos elementos pueden estar hechos de grafito o metales refractarios y utilizan métodos como la resistencia eléctrica o la inducción para calentar el material.

El Sistema de Bombeo de Vacío

Este es el corazón del control atmosférico del horno. Típicamente consiste en una serie de bombas —a menudo una bomba de vacío preliminar combinada con una bomba de alto vacío (como una bomba de difusión o turbomolecular)— que trabajan juntas para evacuar el aire de la cámara y lograr el estado de baja presión deseado.

El Sistema de Control

El cerebro del horno es un sofisticado sistema electrónico que gestiona cada etapa del proceso. Controla con precisión las tasas de calentamiento, mantiene el material a una temperatura específica (conocida como "mantenimiento"), controla las tasas de enfriamiento y mantiene el nivel de vacío.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la sinterización al vacío no es la solución para todas las aplicaciones. Sus ventajas vienen con compromisos específicos que son críticos de entender.

Mayor Complejidad y Mantenimiento

La combinación de alta temperatura, alto vacío y sistemas de control electrónico hace que estos hornos sean complejos. Componentes como las bombas de vacío y las zonas calientes requieren un mantenimiento regular y especializado para garantizar un funcionamiento fiable.

Mayor Inversión Inicial

La sofisticada ingeniería y los materiales necesarios para construir un horno que pueda manejar de forma segura temperaturas y presiones extremas dan como resultado un costo inicial significativamente más alto en comparación con los hornos atmosféricos convencionales.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara antes del calentamiento y para enfriar el material de forma segura antes de la ventilación se suma al tiempo total del ciclo, lo que podría limitar el rendimiento.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar esta tecnología depende completamente de su material y de los requisitos de rendimiento finales.

- Si su enfoque principal es la máxima pureza y rendimiento: Para aplicaciones como implantes médicos, componentes aeroespaciales o electrónica avanzada, el entorno limpio de un horno de vacío es innegociable.

- Si su enfoque principal es el procesamiento de metales y cerámicas reactivos: Materiales como el titanio, el tungsteno y ciertas cerámicas avanzadas se arruinarían por la oxidación, lo que hace que un horno de vacío sea la única opción viable.

- Si su enfoque principal es la producción rentable de materiales no sensibles: Para cerámicas o metales básicos que no se dañan con la exposición al aire, un horno atmosférico convencional es una opción mucho más práctica y económica.

En última instancia, comprender la función principal del horno —el control atmosférico preciso— es la clave para aprovechar su poder en la innovación de materiales avanzados.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Entorno de Vacío | Elimina la oxidación y la contaminación |

| Control Preciso de la Temperatura | Garantiza propiedades de material consistentes |

| Producción de Material de Alta Pureza | Ideal para aplicaciones médicas, aeroespaciales y electrónicas |

| Sistema Complejo | Requiere mantenimiento e inversión especializados |

¿Listo para lograr una pureza y un rendimiento superiores en sus materiales? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización al vacío diseñados para aplicaciones críticas en medicina, aeroespacial y cerámica avanzada. Nuestros expertos le ayudarán a seleccionar el sistema adecuado para cumplir con sus especificaciones precisas de materiales. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar sus objetivos de innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿En qué industria se utiliza el recocido? Desde la automotriz hasta los dispositivos médicos

- ¿Cuál es la temperatura de la pirólisis? Una guía para controlar los rendimientos de los productos

- ¿Cómo afecta el monitoreo de la temperatura a las aleaciones de níquel en SPS? Garantice la precisión para el sinterizado de alto rendimiento

- ¿Por qué se recomienda un horno de resistencia de doble vacío para la recuperación de magnesio? Garantizando la seguridad y la estabilidad

- ¿Cuáles son las variables del proceso de sinterización? Temperatura maestra, tiempo, presión y atmósfera

- ¿Qué tipo de soldadura fuerte funciona a menor temperatura? Aleaciones de plata para materiales termosensibles

- ¿Cuál es la presión para la sinterización al vacío? Lograr la pureza y densidad óptimas del material

- ¿Por qué se recomienda un horno de secado al vacío para procesar geles húmedos de dióxido de titanio dopado con erbio? | KINTEK