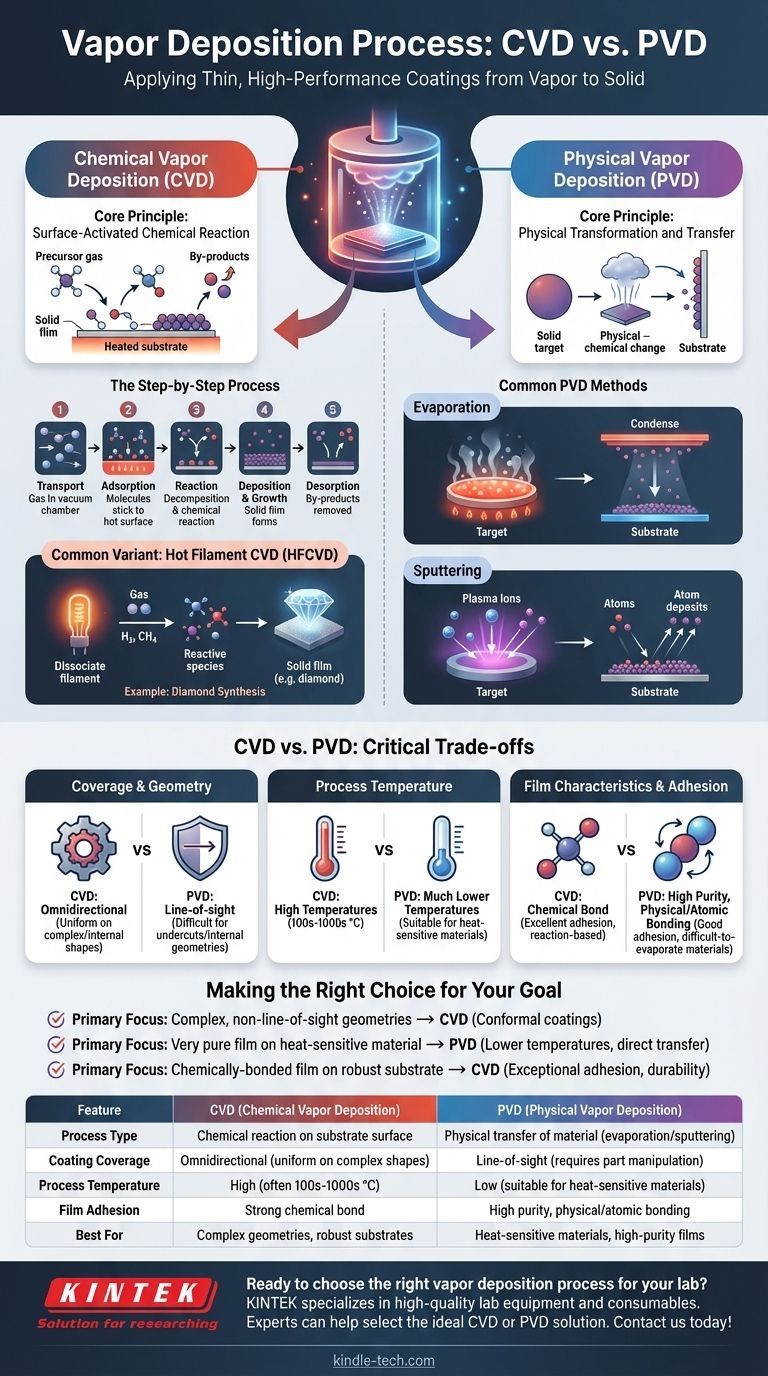

En resumen, la deposición de vapor es un grupo de procesos utilizados para aplicar un recubrimiento de material muy delgado y de alto rendimiento sobre una superficie, conocida como sustrato. Esto se logra convirtiendo un material de recubrimiento sólido o líquido en un vapor, transportándolo a través de un entorno de vacío o baja presión, y luego permitiendo que se condense o reaccione en la superficie del sustrato para formar una película sólida. Las dos categorías principales son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

La diferencia fundamental entre estos métodos radica en cómo se deposita el material. La Deposición Química de Vapor (CVD) utiliza reacciones químicas en la superficie del sustrato para formar la película, mientras que la Deposición Física de Vapor (PVD) transfiere físicamente el material de recubrimiento desde una fuente al sustrato sin cambios químicos.

Desglosando la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es un proceso en el que el sustrato se expone a uno o más precursores químicos volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para producir la película delgada deseada.

El Principio Central: Una Reacción Química Activada en la Superficie

En esencia, la CVD es un proceso de fabricación química. Se introduce un gas precursor en una cámara de reacción que contiene la pieza calentada que se desea recubrir. El calor proporciona la energía necesaria para desencadenar una reacción química directamente en la superficie de la pieza, dejando atrás una capa sólida del material deseado.

El Proceso Paso a Paso

El proceso CVD se puede dividir en varias etapas clave:

- Transporte: Los gases reactivos volátiles (precursores) se entregan a una cámara de reacción, generalmente bajo vacío.

- Adsorción: Las moléculas de gas se adhieren a la superficie caliente del sustrato.

- Reacción: La alta temperatura del sustrato hace que los gases precursores se descompongan o reaccionen entre sí, formando un nuevo material sólido.

- Deposición y Crecimiento: Este nuevo material sólido se une químicamente a la superficie del sustrato, construyéndose capa por capa hasta formar una película delgada y uniforme.

- Desorción: Los subproductos gaseosos de la reacción se eliminan de la cámara.

Una Variante Común: CVD de Filamento Caliente (HFCVD)

En algunos procesos CVD, se utiliza un filamento caliente (hecho de un metal como Tungsteno o Tántalo) para ayudar a descomponer los gases precursores. Por ejemplo, en la síntesis de diamantes, un filamento calentado a más de 2000 K disocia el gas hidrógeno y metano, creando las especies altamente reactivas necesarias para hacer crecer una película de diamante en un sustrato cercano.

Comprendiendo la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor describe una variedad de métodos de deposición al vacío que utilizan medios físicos, no reacciones químicas, para producir una película delgada.

El Principio Central: Transformación y Transferencia Física

En PVD, un material fuente sólido o líquido, llamado "diana", se convierte en un vapor y se transporta al sustrato. Este vapor luego se condensa en el sustrato para formar el recubrimiento. El material en sí no experimenta un cambio químico.

Métodos Comunes de PVD

Dos técnicas dominantes de PVD son la evaporación y el pulverizado catódico (sputtering).

- Evaporación: El material diana se calienta en una cámara de alto vacío hasta que hierve y se evapora. Estos átomos gaseosos viajan a través del vacío y se condensan en el sustrato más frío, de manera similar a como el vapor se condensa en un espejo frío.

- Pulverizado Catódico (Sputtering): En lugar de calor, este proceso utiliza energía. Se crea un plasma de alta energía y los iones de este plasma son acelerados para golpear la diana. El impacto expulsa físicamente átomos del material diana, que luego viajan y se depositan en el sustrato.

CVD vs. PVD: Comprendiendo las Compensaciones Críticas

Elegir entre CVD y PVD requiere comprender sus ventajas y limitaciones distintas, que se derivan directamente de sus diferentes mecanismos.

Cobertura y Geometría

CVD es un proceso omnidireccional. Debido a que el recubrimiento se forma a partir de un gas que fluye alrededor de la pieza, puede recubrir uniformemente formas complejas, esquinas afiladas e incluso superficies internas.

PVD es principalmente un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta recubrir socavados o geometrías internas complejas sin una manipulación sofisticada de la pieza.

Temperatura del Proceso

CVD típicamente requiere altas temperaturas (a menudo cientos o incluso miles de grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir sin dañarse o deformarse.

PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que lo hace adecuado para recubrir materiales sensibles al calor como los plásticos.

Características de la Película y Adhesión

CVD forma un enlace químico entre la película y el sustrato, lo que resulta en una excelente adhesión. Las propiedades de la película están determinadas por la química de la reacción.

Las películas PVD son conocidas por su alta pureza, ya que el proceso simplemente mueve el material fuente de un lugar a otro. La adhesión es muy buena, aunque se basa en enlaces físicos (atómicos) en lugar de una reacción química. Sobresale en la deposición de materiales con puntos de fusión muy altos que son difíciles de evaporar.

Tomando la Decisión Correcta para su Objetivo

Su elección depende enteramente de su material, la geometría de su pieza y las propiedades deseadas de la película final.

- Si su enfoque principal es recubrir geometrías complejas que no están en la línea de visión: CVD es la opción superior debido a su capacidad para crear recubrimientos altamente uniformes (conformales).

- Si su enfoque principal es depositar una película muy pura sobre un material sensible al calor: PVD es a menudo la mejor opción debido a sus temperaturas de procesamiento más bajas y transferencia directa de material.

- Si su enfoque principal es crear una película unida químicamente en un sustrato robusto que pueda soportar el calor: CVD proporciona una adhesión y durabilidad excepcionales a través de la formación de fuertes enlaces químicos.

En última instancia, seleccionar la técnica de deposición de vapor correcta es una cuestión de hacer coincidir las capacidades del proceso con sus requisitos de ingeniería específicos.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Reacción química en la superficie del sustrato | Transferencia física de material (evaporación/pulverizado catódico) |

| Cobertura del Recubrimiento | Omnidireccional (uniforme en formas complejas) | Línea de visión (requiere manipulación de la pieza) |

| Temperatura del Proceso | Alta (a menudo cientos-miles de °C) | Baja (adecuada para materiales sensibles al calor) |

| Adhesión de la Película | Fuerte enlace químico | Alta pureza, enlace físico/atómico |

| Ideal para | Geometrías complejas, sustratos robustos | Materiales sensibles al calor, películas de alta pureza |

¿Listo para elegir el proceso de deposición de vapor adecuado para su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición de vapor. Ya sea que requiera sistemas CVD para recubrimientos complejos o herramientas PVD para aplicaciones sensibles al calor, nuestros expertos pueden ayudarle a seleccionar la solución ideal para mejorar sus resultados de investigación y producción.

¡Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura