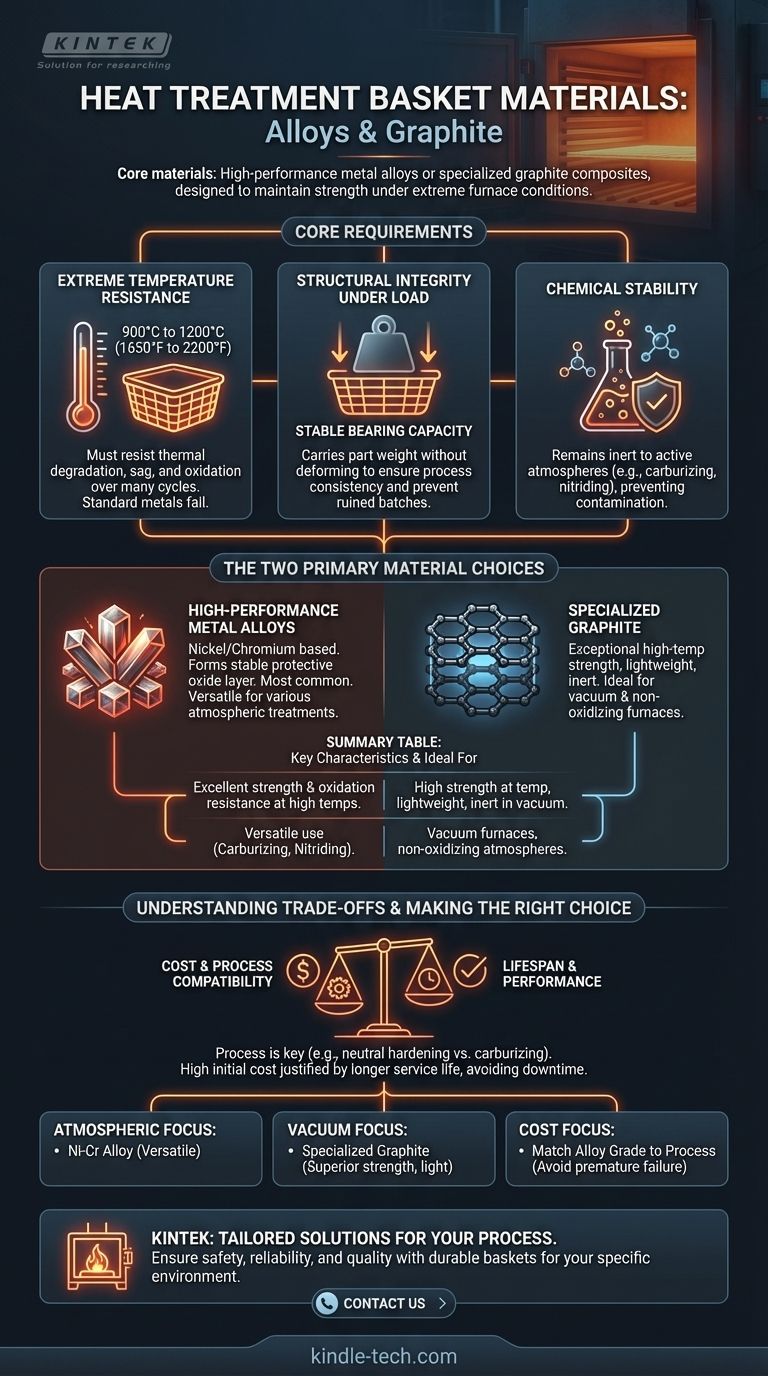

En esencia, una cesta de tratamiento térmico está hecha de una de estas dos clases de materiales: aleaciones metálicas de alto rendimiento o compuestos de grafito especializados. Estos materiales se eligen específicamente por su capacidad única para mantener su resistencia y forma bajo las condiciones extremas de un horno de tratamiento térmico.

La selección del material de la cesta no es arbitraria; es una decisión crítica de ingeniería dictada por la necesidad de un material que pueda soportar temperaturas rigurosas y entornos químicamente activos sin fallar ni contaminar las piezas que se están tratando.

Requisitos Fundamentales para los Materiales de las Cestas

Para comprender por qué solo se utilizan materiales específicos, primero debemos entender el entorno hostil dentro de un horno de tratamiento térmico. La cesta no es solo un contenedor; es una herramienta de alto rendimiento.

Resistencia a Temperaturas Extremas

El desafío principal es la temperatura. Las cestas deben operar consistentemente en entornos que oscilan entre 900 °C y 1200 °C (1650 °F y 2200 °F).

Los metales estándar como el acero al carbono perderían toda integridad estructural, se pandearían y se oxidarían rápidamente a estas temperaturas. El material elegido debe resistir esta degradación térmica durante muchos ciclos.

Integridad Estructural Bajo Carga

Una cesta debe soportar el peso de las piezas que contiene sin deformarse. Esta propiedad, conocida como capacidad portante estable, es esencial para la consistencia del proceso y la seguridad.

Si una cesta se comba o se pandea, puede hacer que las piezas se calienten de manera desigual o incluso que se caigan, lo que provocaría lotes arruinados y posibles daños al horno.

Estabilidad Química

Muchos procesos de tratamiento térmico, como la cementación (carburización) o la nitruración, utilizan atmósferas químicamente activas para alterar la superficie de las piezas.

El material de la cesta debe permanecer inerte y no reaccionar con estos gases. Una cesta reactiva podría degradarse rápidamente o, peor aún, interferir con la composición química de las propias piezas.

Las Dos Opciones de Materiales Principales

Dadas estas condiciones estrictas, la industria se basa en dos categorías principales de materiales.

Aleaciones Metálicas de Alto Rendimiento

Esta es la categoría más común. No son aceros estándar, sino aleaciones altamente especializadas, a menudo a base de níquel o cromo.

Estas aleaciones están diseñadas para formar una capa de óxido protectora y estable a altas temperaturas, lo que evita una mayor degradación y les permite mantener su resistencia.

Grafito Especializado

El grafito es una excelente opción por su excepcional resistencia a altas temperaturas; de hecho, a menudo se vuelve más fuerte a medida que se calienta, hasta cierto punto.

También es significativamente más ligero que las aleaciones metálicas, lo que puede ser una ventaja en la manipulación y el consumo de energía. Sin embargo, su uso generalmente se reserva para aplicaciones específicas, como hornos de vacío, donde no se oxidará.

Comprender las Compensaciones

Elegir entre materiales implica equilibrar el rendimiento, el costo y la compatibilidad del proceso. Ningún material es perfecto para todas las aplicaciones.

Compatibilidad del Proceso frente al Material

Una cesta hecha de una determinada aleación metálica podría ser perfecta para el endurecimiento neutro, pero podría fallar prematuramente en una atmósfera de cementación con alto contenido de carbono.

El proceso de tratamiento térmico específico —ya sea recocido, temple, revenido o cementación— es el factor más importante para seleccionar el material de cesta correcto.

Costo frente a Vida Útil

Las aleaciones de alto rendimiento y el grafito son significativamente más caros que los metales estándar. Sin embargo, esta inversión inicial a menudo se justifica por una vida útil mucho más larga.

Usar un material más barato y menos adecuado conduce inevitablemente a un reemplazo más frecuente, costosos tiempos de inactividad y un mayor riesgo de fallo catastrófico durante un ciclo.

Tomar la Decisión Correcta para su Objetivo

El material óptimo siempre está ligado a la aplicación específica y a las prioridades operativas.

- Si su enfoque principal es el rendimiento robusto en una amplia gama de tratamientos atmosféricos: Una aleación metálica de níquel-cromo cuidadosamente seleccionada es típicamente la opción más versátil y confiable.

- Si su enfoque principal es el procesamiento en vacío o en una atmósfera no oxidante: El grafito especializado puede ofrecer una resistencia superior a altas temperaturas y un menor peso.

- Si su enfoque principal es la gestión de los costos operativos: La clave es adaptar el grado de la aleación metálica con precisión a las demandas del proceso para evitar tanto el fallo prematuro como la ingeniería excesiva.

En última instancia, seleccionar el material de cesta correcto es fundamental para garantizar la seguridad, la fiabilidad y la calidad de sus operaciones de tratamiento térmico.

Tabla Resumen:

| Tipo de Material | Características Clave | Ideal Para |

|---|---|---|

| Aleaciones Metálicas de Alto Rendimiento | Excelente resistencia y resistencia a la oxidación a altas temperaturas (900-1200 °C) | Uso versátil en diversos tratamientos atmosféricos (cementación, nitruración) |

| Grafito Especializado | Alta resistencia a la temperatura, ligero, inerte en vacío | Hornos de vacío, atmósferas no oxidantes |

Garantice la seguridad y calidad de su proceso de tratamiento térmico. Seleccionar el material de cesta correcto es fundamental para prevenir la contaminación, evitar costosos tiempos de inactividad y lograr resultados consistentes. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidas cestas de tratamiento térmico duraderas adaptadas a su entorno de horno y necesidades de proceso específicas, ya sea que requiera aleaciones metálicas robustas o grafito especializado.

Permita que nuestros expertos le ayuden a optimizar su flujo de trabajo. Contáctenos hoy para discutir sus requisitos y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza