En cualquier horno, el calor se transfiere a través de una combinación de tres procesos físicos fundamentales. Estos son la radiación, la convección y la conducción, que trabajan en concierto para mover la energía térmica desde la fuente inicial —ya sea una llama o un elemento eléctrico— hacia el material que se está procesando.

Si bien los hornos generan calor mediante combustión o electricidad, el verdadero desafío es mover ese calor de manera efectiva. Comprender cómo interactúan la radiación, la convección y la conducción es la clave para controlar la temperatura, garantizar la calidad del producto y optimizar el uso de la energía.

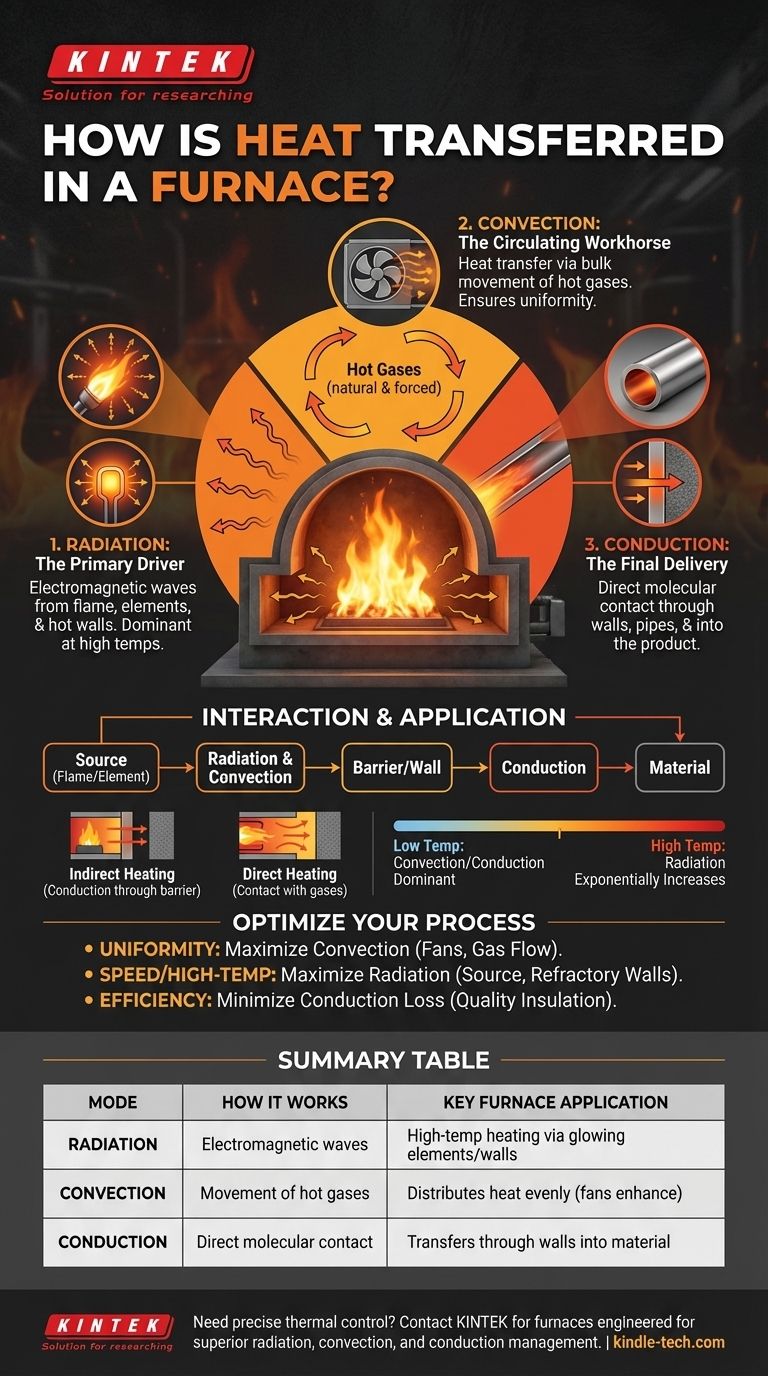

Los Tres Pilares de la Transferencia de Calor en Hornos

Cada horno, independientemente de su diseño o fuente de combustible, se basa en los mismos tres mecanismos para mover el calor. La eficiencia y uniformidad de su proceso de calentamiento dependen totalmente de cómo se equilibren estos tres modos.

Radiación: El Motor Principal

La radiación transfiere calor a través de ondas electromagnéticas, al igual que una fogata calienta sus manos a distancia sin necesidad de que el aire se mueva.

En un horno, la llama, los elementos eléctricos brillantes y las paredes interiores calientes irradian energía térmica en todas direcciones. Este modo de transferencia no requiere un medio e incluso puede ocurrir a través del vacío.

A las temperaturas muy altas que se encuentran en muchos hornos industriales, la radiación es a menudo el modo de transferencia de calor más dominante.

Convección: El Caballo de Batalla Circulante

La convección es la transferencia de calor a través del movimiento masivo de fluidos; en este caso, los gases calientes dentro del horno.

A medida que los gases de combustión o el aire calentado se calientan y se vuelven menos densos, ascienden y circulan, transportando energía térmica con ellos. Esta circulación natural distribuye el calor por toda la cámara.

Muchos hornos modernos utilizan ventiladores para crear convección forzada, lo que mejora drásticamente la velocidad y uniformidad del calentamiento al garantizar que los gases calientes lleguen a cada superficie.

Conducción: La Entrega Final

La conducción es la transferencia de calor a través del contacto molecular directo, como la forma en que el calor viaja por el mango de una cuchara de metal que se deja en una bebida caliente.

El calor se conduce a través de las paredes sólidas del horno, a través de cualquier tubería o tubo que contenga el material, y hacia el núcleo del producto en sí.

Este mecanismo es también contra lo que lucha con el aislamiento. Un buen aislamiento es simplemente un material que conduce muy mal el calor, manteniendo la energía dentro del horno donde pertenece.

Comprender Cómo Interactúan Estos Modos

Estos tres modos no operan de forma aislada. Forman una cadena continua de transferencia de energía desde la fuente hasta el producto final.

La Cadena de Transferencia: Un Ejemplo

Imagine un calentador industrial común. Una llama primero irradia calor a un tubo metálico y también calienta el aire circundante.

Ese aire caliente luego circula alrededor del tubo, transfiriendo calor adicional por convección.

Finalmente, toda esa energía debe conducirse a través de la pared sólida del tubo para calentar el fluido o material que se mueve en su interior.

El Impacto de la Temperatura

El modo de transferencia dominante cambia con la temperatura. A temperaturas más bajas, la convección y la conducción a menudo desempeñan los papeles más importantes.

Sin embargo, a medida que aumenta la temperatura del horno, la contribución de la radiación aumenta exponencialmente. En aplicaciones de alta temperatura como el recalentamiento de acero, la radiación de las paredes y la llama se convierte en el mecanismo principal para calentar el producto.

Calentamiento Indirecto vs. Directo

La mayoría de los hornos industriales dependen del calentamiento indirecto. La fuente de calor se separa del material por una barrera física, lo que convierte a la conducción a través de esa barrera en un paso crítico y, a menudo, limitante.

En el calentamiento directo, la llama o los gases calientes entran en contacto directo con el material que se está procesando. Este diseño maximiza la transferencia de calor por radiación y convección, pero puede no ser adecuado para productos sensibles.

Aplicar este Conocimiento a su Objetivo

Al comprender este equilibrio, puede diagnosticar problemas de calentamiento y optimizar su proceso para un resultado específico.

- Si su enfoque principal es el calentamiento uniforme: Debe optimizar para una convección fuerte y constante utilizando ventiladores y un diseño inteligente del flujo de gas.

- Si su enfoque principal es el procesamiento rápido a alta temperatura: Debe maximizar la radiación de la fuente de calor y las paredes refractarias internas del horno.

- Si su enfoque principal es la eficiencia energética: Debe minimizar la pérdida de calor no deseada a través de la conducción invirtiendo en aislamiento de alta calidad.

Al dominar la interacción de estos tres mecanismos de transferencia, obtendrá un control preciso sobre su proceso térmico.

Tabla Resumen:

| Modo de Transferencia de Calor | Cómo Funciona | Aplicación Clave en Hornos |

|---|---|---|

| Radiación | Transferencia mediante ondas electromagnéticas. | Dominante a altas temperaturas; calienta a través de elementos/paredes brillantes. |

| Convección | Transferencia a través del movimiento de gases calientes. | Distribuye el calor uniformemente; mejorada por ventiladores para convección forzada. |

| Conducción | Transferencia a través del contacto molecular directo. | Entrega calor a través de las paredes del horno y hacia el material en sí. |

¿Necesita un control térmico preciso para sus procesos de laboratorio? Comprender la transferencia de calor es el primer paso para optimizar el rendimiento de su horno. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, proporcionando hornos diseñados para una gestión superior de la radiación, la convección y la conducción. Ya sea que su prioridad sea la uniformidad, la velocidad o la eficiencia energética, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio. ¡Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los beneficios de la pirólisis de biomasa líquida? Convierte los residuos en energía renovable

- ¿Qué características incluyen los congeladores ULT modernos para la monitorización y la seguridad? Proteja sus muestras críticas con un diseño inteligente

- ¿Cuál es el uso del lodo de petróleo? Convierta los residuos peligrosos en energía y materiales de construcción

- ¿Cuáles son los defectos en el proceso de tratamiento térmico? Prevenga el agrietamiento, la deformación y los puntos blandos

- ¿Qué papel juega un homogeneizador de laboratorio en la detección de cesio radiactivo? Garantice la precisión en el muestreo de vida silvestre

- ¿Se puede convertir la biomasa en combustible? Desbloqueando la energía renovable a partir de materia orgánica

- ¿Cuáles son las ventajas de la pirólisis por microondas? Conversión de residuos más rápida y eficiente

- ¿Cómo funciona la sinterización en cerámicas? Descubra el proceso para materiales densos y de alta resistencia