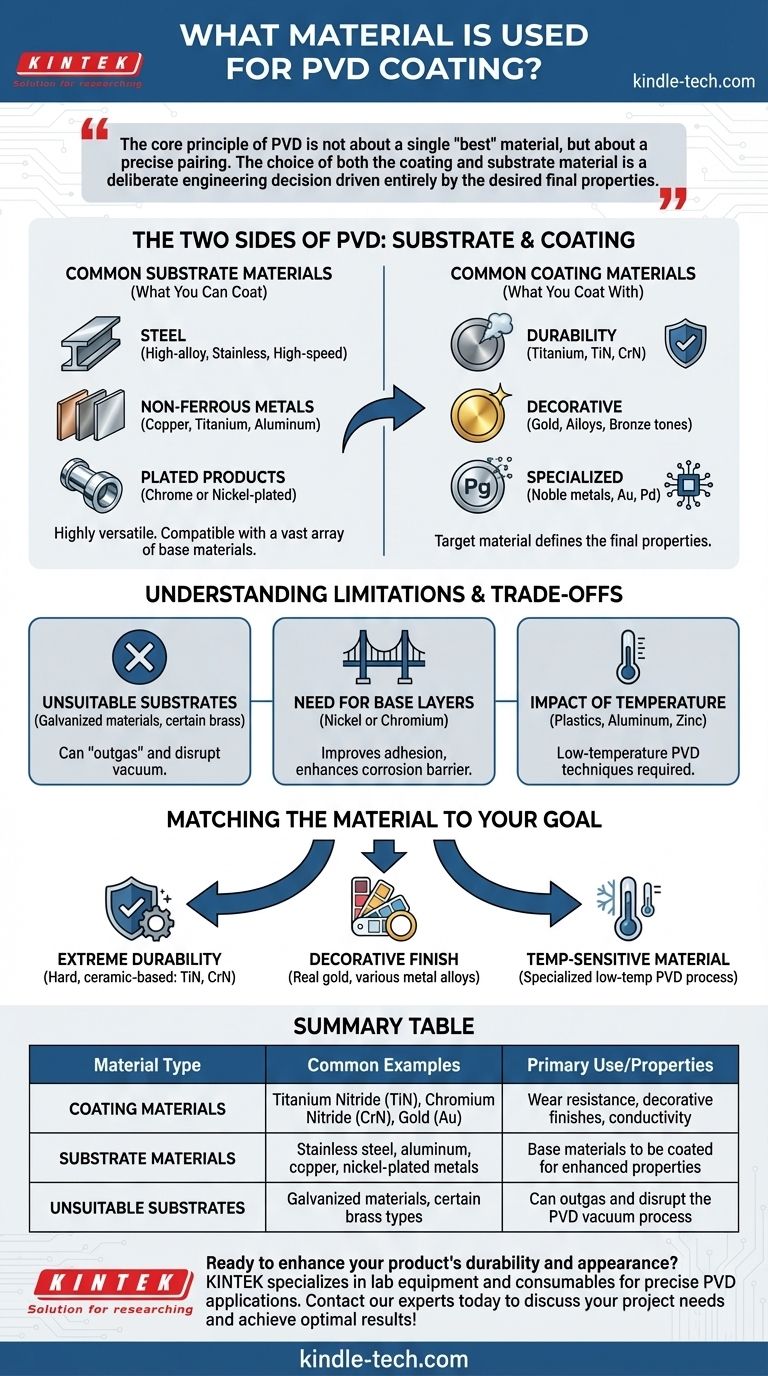

En la deposición física de vapor (PVD), hay dos conjuntos de materiales a considerar: el material que se está recubriendo (el sustrato) y el material utilizado para el recubrimiento en sí (el objetivo). Se utiliza una amplia gama de metales, aleaciones metálicas y cerámicas como materiales de recubrimiento, siendo ejemplos comunes el nitruro de titanio, el nitruro de cromo y el oro. Estos se depositan sobre sustratos como varios aceros, metales no ferrosos como el aluminio y el cobre, e incluso algunos plásticos.

El principio fundamental de PVD no se trata de un único material "mejor", sino de un emparejamiento preciso. La elección tanto del recubrimiento como del material del sustrato es una decisión de ingeniería deliberada impulsada enteramente por las propiedades finales deseadas, como la durabilidad, el color o la resistencia a la corrosión.

Las dos caras del PVD: sustrato y recubrimiento

Para comprender los materiales PVD, debe distinguir entre la pieza que se recubre y la película delgada que se le aplica.

Materiales de sustrato comunes (lo que se puede recubrir)

El proceso PVD es altamente versátil y compatible con una amplia gama de materiales base.

Los sustratos adecuados incluyen todas las familias de acero, especialmente los tipos de alta aleación como el acero inoxidable y los aceros de alta velocidad. Los metales no ferrosos como el cobre, el titanio y el aluminio también se recubren comúnmente.

Incluso los materiales que ya están chapados, como los productos metálicos cromados o niquelados, pueden servir como sustrato para un recubrimiento PVD posterior. Esto se hace a menudo para añadir una capa final para el color o una mayor resistencia al desgaste.

Materiales de recubrimiento comunes (con qué se recubre)

El material "objetivo" es lo que se vaporiza y se deposita sobre el sustrato. La elección del material objetivo define directamente las propiedades del recubrimiento final.

Para la durabilidad y la resistencia al desgaste, el titanio es una opción popular debido a su resistencia y resistencia a la corrosión. A menudo forma compuestos metal-cerámicos como el nitruro de titanio (TiN), que crean una capa superficial extremadamente dura.

Para fines decorativos, las opciones son amplias. Se puede usar oro real (en varios quilates) para aplicaciones de lujo. Sin embargo, otros metales y aleaciones se usan con frecuencia para lograr colores específicos, como tonos dorados o bronce, a un costo menor.

Para aplicaciones especializadas como la electrónica, se utilizan metales nobles como el oro (Au), mezclas de oro-paladio y otros metales del grupo del platino. Su principal beneficio es la alta conductividad y la resistencia a la oxidación.

Comprensión de las limitaciones y las compensaciones

Si bien el PVD es una tecnología potente, se rige por estrictas limitaciones de materiales y procesos. Ignorar estas reglas es una causa común de fallas.

Materiales de sustrato inadecuados

Ciertos materiales son incompatibles con el entorno de alto vacío requerido para el PVD.

Los materiales galvanizados y el latón que no ha sido galvanizado generalmente no son adecuados para PVD. Estos materiales pueden "desgasificarse" durante el proceso, interrumpiendo el vacío e impidiendo la formación de un recubrimiento de alta calidad y bien adherido.

La necesidad de capas base

Un recubrimiento PVD no siempre se adhiere directamente al sustrato primario.

Para algunas aplicaciones, se requiere una capa base intermedia de níquel o cromo. Esta capa actúa como un puente, mejorando la adhesión del recubrimiento PVD y proporcionando una barrera más robusta contra la corrosión.

El impacto de la temperatura

El proceso PVD genera calor, lo que puede dañar materiales sensibles.

Los sustratos con bajos puntos de fusión, como plásticos, aluminio y piezas fundidas de zinc, requieren técnicas PVD especializadas de baja temperatura. Esta limitación restringe los tipos de recubrimientos que se pueden aplicar y debe considerarse desde el principio.

Emparejando el material con su objetivo

Su elección de material PVD debe ser un reflejo directo del requisito más crítico de su proyecto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Especifique un recubrimiento duro a base de cerámica como el nitruro de titanio (TiN) o el nitruro de cromo (CrN).

- Si su enfoque principal es un acabado decorativo específico: Su elección puede variar desde oro real hasta varias aleaciones metálicas seleccionadas por su color y brillo inherentes.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe utilizar un proceso PVD de baja temperatura, lo que dictará los materiales de recubrimiento disponibles compatibles con esa técnica.

En última instancia, seleccionar el material PVD adecuado se trata de definir con precisión su objetivo y comprender la interacción entre el sustrato, el recubrimiento y el proceso en sí.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Uso/propiedades principales |

|---|---|---|

| Materiales de recubrimiento | Nitruro de titanio (TiN), Nitruro de cromo (CrN), Oro (Au) | Resistencia al desgaste, acabados decorativos, conductividad |

| Materiales de sustrato | Acero inoxidable, aluminio, cobre, metales niquelados | Materiales base a recubrir para propiedades mejoradas |

| Sustratos inadecuados | Materiales galvanizados, ciertos tipos de latón | Pueden desgasificarse e interrumpir el proceso de vacío PVD |

¿Listo para mejorar la durabilidad y el aspecto de su producto con el recubrimiento PVD adecuado? KINTEK se especializa en equipos y consumibles de laboratorio para aplicaciones PVD precisas, ayudándole a seleccionar el emparejamiento ideal de recubrimiento y sustrato para una resistencia superior al desgaste, protección contra la corrosión o acabados decorativos. Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto y lograr resultados óptimos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura