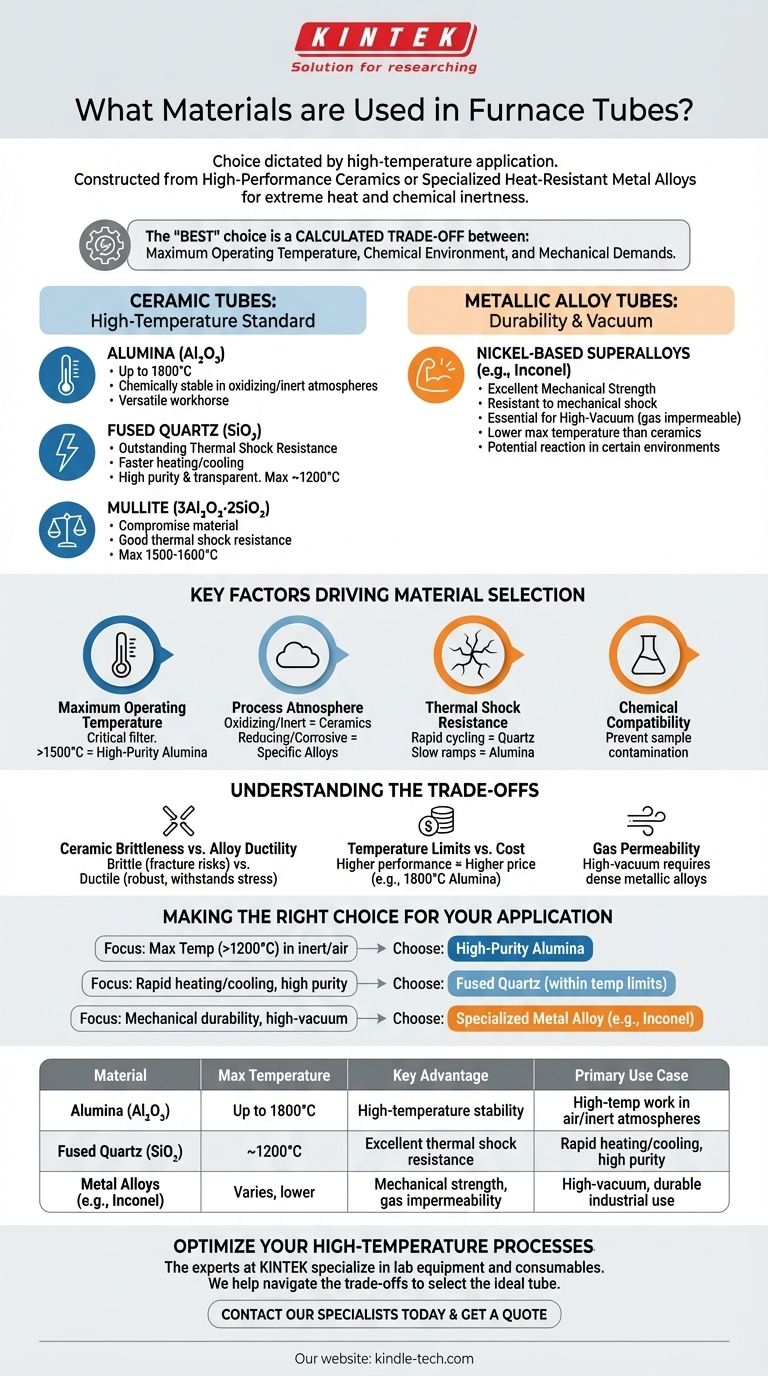

La elección del material del tubo del horno viene dictada por la aplicación específica de alta temperatura. Generalmente, los tubos se construyen a partir de cerámicas de alto rendimiento, como la alúmina y el cuarzo, o aleaciones metálicas especializadas resistentes al calor. Estos materiales se seleccionan para soportar el calor extremo y mantener la inercia química, asegurando la integridad del proceso y la seguridad de la operación.

El material "mejor" para tubos de horno no existe. La elección correcta es una compensación calculada entre tres factores críticos: la temperatura máxima de operación requerida, el entorno químico del proceso y las demandas mecánicas impuestas al tubo.

Las dos clases principales de materiales para tubos de horno

Los tubos de horno se categorizan ampliamente en dos familias: cerámicas y metales. Cada una ofrece un perfil distinto de fortalezas y debilidades adaptado a diferentes procesos de laboratorio e industriales.

Tubos cerámicos: el estándar de alta temperatura

Los tubos cerámicos son preferidos por su excepcional resistencia al calor y estabilidad química en la mayoría de las atmósferas.

La alúmina (Al2O3) es la opción más común para trabajos a alta temperatura, capaz de operar hasta 1800°C en algunas purezas. Es químicamente estable en atmósferas oxidantes (aire) e inertes, lo que la convierte en una herramienta versátil.

El cuarzo fundido (SiO2) es valorado por su excepcional resistencia al choque térmico, lo que permite tasas de calentamiento y enfriamiento mucho más rápidas que la alúmina. También es excepcionalmente puro y transparente, pero su uso está limitado a temperaturas por debajo de aproximadamente 1200°C.

La mullita (3Al2O3·2SiO2) ofrece un compromiso entre la alúmina y el cuarzo, proporcionando buena resistencia al choque térmico y una temperatura máxima de uso alrededor de 1500-1600°C.

Tubos de aleación metálica: para durabilidad y vacío

Los tubos metálicos se utilizan cuando la resistencia mecánica, la ductilidad y la impermeabilidad a los gases son más críticas que la resistencia a la temperatura pura. La referencia a "aleación resistente al calor importada" apunta a esta clase.

Las superaleaciones a base de níquel (como Inconel) ofrecen una excelente resistencia mecánica a altas temperaturas y son mucho más resistentes al choque mecánico que las cerámicas. Son esenciales para aplicaciones de alto vacío donde el tubo no debe ser permeable a los gases atmosféricos.

Sin embargo, estas aleaciones generalmente tienen una temperatura máxima de operación más baja que la alúmina de alta pureza y pueden reaccionar en ciertos entornos químicos, lo que podría contaminar la muestra.

Factores clave que impulsan la selección de materiales

Elegir el tubo correcto es una decisión técnica que equilibra las demandas de su proceso con las propiedades del material.

Temperatura máxima de operación

Este es el primer y más crítico filtro. Un proceso que funciona a 1500°C descarta inmediatamente el cuarzo y la mayoría de las aleaciones metálicas, haciendo de la alúmina de alta pureza la opción predeterminada.

Atmósfera del proceso

El gas dentro del tubo dicta la compatibilidad del material. Las atmósferas oxidantes (aire) e inertes (argón, nitrógeno) son adecuadas para la mayoría de las cerámicas. Las atmósferas reductoras (hidrógeno) o los gases corrosivos pueden requerir aleaciones metálicas específicas y, a menudo, costosas.

Resistencia al choque térmico

Si su proceso requiere ciclos rápidos de calentamiento o enfriamiento, la capacidad del material para soportar cambios bruscos de temperatura es primordial. El cuarzo es el claro ganador en esta categoría, mientras que la alúmina requiere rampas de temperatura lentas y controladas para evitar el agrietamiento.

Compatibilidad química

El material del tubo no debe reaccionar ni contaminar la muestra que se está calentando. Por ejemplo, aunque la alúmina es muy estable, puede reaccionar con ciertos materiales a temperaturas muy altas, lo que hace necesario un revestimiento interior no metálico o un material de tubo diferente.

Comprender las compensaciones

Cada elección de material implica un compromiso. Comprender estas compensaciones es clave para evitar fallas costosas.

Fragilidad de la cerámica vs. ductilidad de la aleación

Los tubos cerámicos son frágiles y pueden fracturarse por impactos menores o un soporte inadecuado. Las aleaciones metálicas son dúctiles y pueden soportar el estrés mecánico y la vibración, lo que las hace más robustas para ciertos entornos industriales.

Límites de temperatura vs. costo

Un mayor rendimiento exige un precio más alto. La alúmina de alta pureza capaz de 1800°C es significativamente más cara que la alúmina estándar o el cuarzo. Las aleaciones exóticas diseñadas para entornos corrosivos también pueden ser un factor de costo importante.

Permeabilidad a los gases

Para aplicaciones de alto vacío, la estanqueidad a los gases no es negociable. A altas temperaturas, las cerámicas pueden volverse ligeramente permeables a gases como el helio o el hidrógeno. Un tubo de aleación metálica denso es a menudo la única solución confiable para mantener un alto vacío.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado garantiza la precisión, repetibilidad y seguridad de su trabajo. Utilice su objetivo principal como punto de partida para su decisión.

- Si su enfoque principal es la temperatura máxima (>1200°C) en atmósferas inertes o de aire: La alúmina de alta pureza (Al2O3) es el estándar de la industria.

- Si su enfoque principal son los ciclos rápidos de calentamiento/enfriamiento y la alta pureza de la muestra: El cuarzo fundido es la opción ideal, siempre que se mantenga dentro de sus límites de temperatura.

- Si su enfoque principal es la durabilidad mecánica o la integridad de alto vacío: Es necesaria una aleación metálica especializada resistente al calor, como Inconel.

Al alinear su elección de material con sus necesidades específicas de temperatura, atmósfera y mecánicas, garantiza la seguridad y el éxito de su proceso de alta temperatura.

Tabla resumen:

| Material | Temperatura Máxima | Ventaja Clave | Caso de Uso Principal |

|---|---|---|---|

| Alúmina (Al₂O₃) | Hasta 1800°C | Estabilidad a alta temperatura | Trabajo a alta temperatura en atmósferas de aire/inertes |

| Cuarzo Fundido (SiO₂) | ~1200°C | Excelente resistencia al choque térmico | Calentamiento/enfriamiento rápido, alta pureza |

| Aleaciones Metálicas (ej., Inconel) | Varía, menor que las cerámicas | Resistencia mecánica, impermeabilidad a los gases | Alto vacío, uso industrial duradero |

Optimice sus procesos de alta temperatura con el tubo de horno adecuado.

Elegir el material de tubo correcto es fundamental para la seguridad, eficiencia y éxito de su trabajo. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio. Podemos ayudarle a navegar por las compensaciones entre temperatura, atmósfera y requisitos mecánicos para seleccionar el tubo ideal para su aplicación específica, ya sea que necesite la resistencia extrema al calor de la alúmina, el ciclo rápido del cuarzo o la integridad al vacío de una aleación metálica.

Contacte a nuestros especialistas hoy mismo para discutir sus necesidades y asegurarse de obtener la solución adecuada para su laboratorio.

Obtenga Asesoramiento Experto y un Presupuesto

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza lámina de grafito en el prensado en caliente de ZnS? Mejora la pureza y protege tus moldes

- ¿Por qué se utilizan bolas y frascos de acero inoxidable para el acero ferrítico ODS? Asegure resultados de aleación mecánica puros

- ¿Qué papel juega un agitador magnético calefactor de temperatura constante en la síntesis de MFC-HAp? Lograr la homogeneidad del material

- ¿Qué función de soporte crítica proporciona un frit de cuarzo de alta pureza dentro de un reactor de cuarzo? Estabilidad del lecho catalítico

- ¿Cuál es el uso de un evaporador al vacío? Transforme los residuos en valor y logre ZLD

- ¿Cuál es el papel de un horno industrial de alta temperatura en el curado? Optimizar la integridad y dureza del recubrimiento compuesto

- ¿Qué hace un interruptor de vacío? Control automatizado con señales simples de encendido/apagado

- ¿Por qué se debe utilizar una bomba de vacío de laboratorio para evacuar una cápsula PM-HIP antes de sellarla? Garantizar la integridad del material