En esencia, una película delgada puede estar hecha de una amplia gama de materiales, clasificados principalmente como metales, dieléctricos (una clase de cerámicas) y polímeros. El material específico se elige no por sus propiedades a granel, sino por las características eléctricas, ópticas o mecánicas únicas que exhibe cuando se reduce a una capa de solo unos pocos átomos o micrómetros de espesor.

La elección de un material de película delgada nunca es arbitraria. Está dictada enteramente por la función prevista de la película, ya sea que necesite gestionar electrones (películas eléctricas) o fotones (películas ópticas), o proporcionar una barrera protectora.

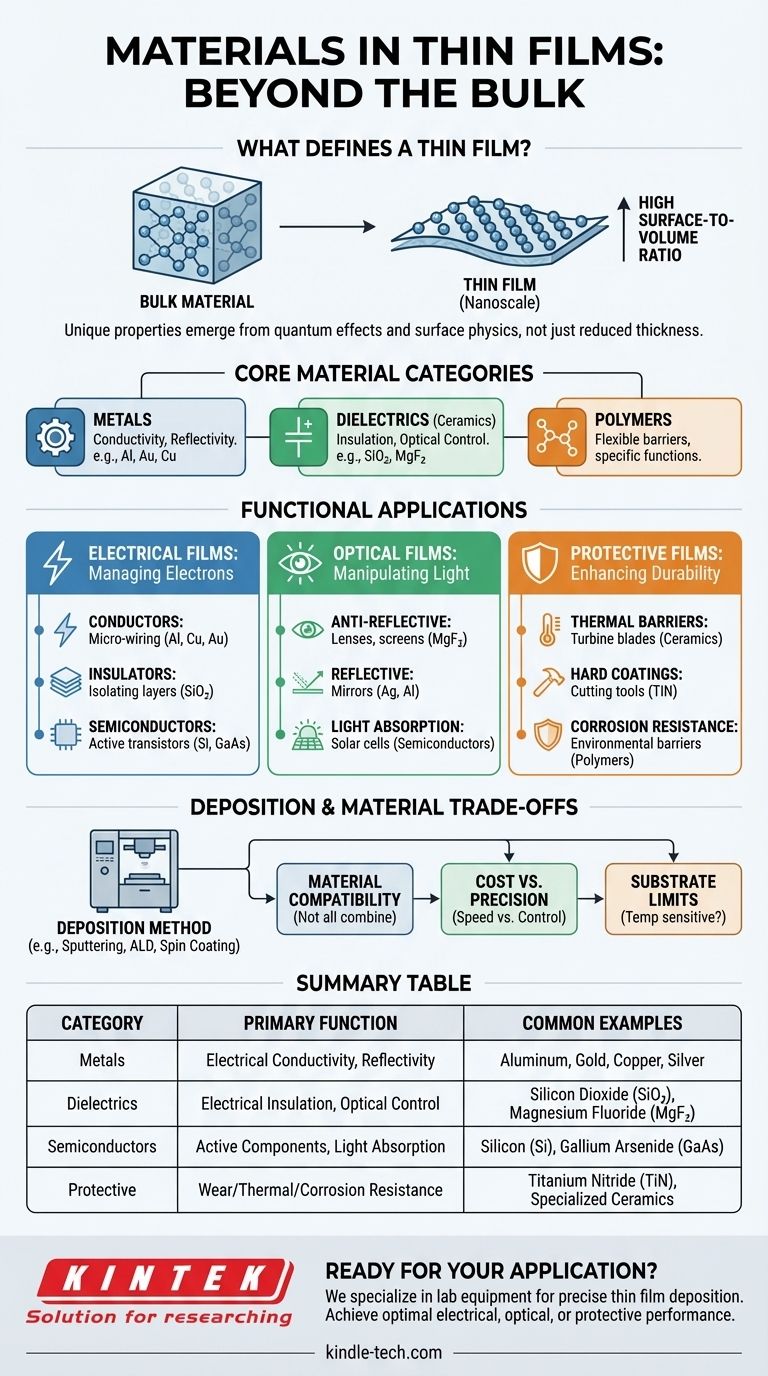

¿Qué define una película delgada?

Un error común es que una "película delgada" es simplemente cualquier material convertido en una capa fina. La realidad es más fundamental.

Más que solo grosor

Un material se convierte en una verdadera película delgada cuando su espesor es tan mínimo que su relación superficie-volumen aumenta drásticamente. Este cambio hace que los efectos cuánticos y la física de superficies dominen sobre las propiedades normales a granel del material, desbloqueando nuevos comportamientos.

El comportamiento a escala atómica

Esta transformación es impulsada por procesos a nivel atómico. Comportamientos clave como la adsorción (átomos que se adhieren a la superficie), la desorción (átomos que abandonan la superficie) y la difusión superficial (átomos que se mueven a través de la superficie) se convierten en las características definitorias del material, lo que permite su función única.

Las categorías funcionales de los materiales de película delgada

La gran variedad de materiales utilizados en las películas delgadas se puede entender agrupándolos por su aplicación principal. Este enfoque funcional aclara por qué se selecciona un material específico.

Películas eléctricas: conductores, aislantes y semiconductores

Estas películas forman la base de toda la electrónica moderna.

- Conductores: Metales como aluminio, cobre, oro y tungsteno se utilizan para crear el cableado microscópico en circuitos integrados.

- Aislantes: Los materiales dieléctricos, como el dióxido de silicio (SiO₂) o las cerámicas de alto-k, se utilizan para aislar capas conductoras y construir condensadores.

- Semiconductores: Materiales como el silicio (Si) y el arseniuro de galio (GaAs) son los componentes activos, formando los transistores que alimentan nuestros dispositivos.

Películas ópticas: manipulación de la luz

Estas películas están diseñadas para controlar el flujo de luz para aplicaciones que van desde células solares hasta pantallas avanzadas.

- Recubrimientos antirreflectantes: Se utilizan múltiples capas de materiales dieléctricos como el fluoruro de magnesio (MgF₂) y el dióxido de silicio para minimizar la reflexión en lentes y pantallas.

- Recubrimientos reflectantes: Se depositan metales altamente reflectantes como la plata y el aluminio para crear espejos y otras superficies reflectantes.

- Absorción de luz: En las células solares, las películas semiconductoras específicas se diseñan para absorber eficientemente los fotones y convertir su energía en electricidad.

Películas protectoras y mecánicas: mejora de la durabilidad

Esta categoría se centra en el uso de películas delgadas para proteger un sustrato de su entorno.

- Barreras térmicas: Se depositan cerámicas especializadas sobre componentes como las palas de las turbinas en la industria aeroespacial para protegerlas del calor extremo.

- Recubrimientos duros: Se utilizan materiales extremadamente duros como el nitruro de titanio (TiN) para recubrir herramientas de corte, aumentando su vida útil y rendimiento.

- Resistencia a la corrosión: Se utilizan polímeros o metales inertes para crear una barrera que previene la oxidación y el daño químico.

Comprensión de las compensaciones: deposición y elección del material

El material en sí es solo una parte de la ecuación. El método utilizado para crear la película, el proceso de deposición, introduce compensaciones críticas que afectan el resultado final.

El vínculo entre el método y el material

No todos los materiales se pueden depositar con todas las técnicas. Los polímeros, por ejemplo, a menudo se aplican mediante un método en fase líquida como el recubrimiento por centrifugación (spin coating). En contraste, los metales y cerámicas duros generalmente requieren un método de deposición física de vapor (PVD) como el pulverizado catódico (sputtering) o un proceso de deposición química de vapor (CVD).

Costo frente a precisión

Los métodos de deposición varían enormemente en costo y complejidad. La evaporación térmica simple es relativamente económica pero ofrece menos control. Las técnicas avanzadas como la Deposición de Capa Atómica (ALD) proporcionan precisión de capa de un solo átomo, pero con un costo significativamente mayor y una velocidad más lenta.

Compatibilidad del sustrato y el entorno

El proceso de deposición elegido debe ser compatible con el objeto que se recubre (el sustrato). Por ejemplo, la CVD a alta temperatura no se puede utilizar en un sustrato de plástico sensible a la temperatura. La energía y la química del proceso dictan qué combinaciones de material y sustrato son factibles.

Tomar la decisión correcta para su aplicación

Seleccionar el material correcto requiere alinear sus propiedades y el método de deposición asociado con su objetivo técnico principal.

- Si su enfoque principal es el rendimiento eléctrico: Elegirá entre metales para la conductividad, dieléctricos para el aislamiento y semiconductores específicos para la funcionalidad activa del dispositivo.

- Si su enfoque principal es el control óptico: Su elección se centrará en pilas de materiales dieléctricos para antirreflexión o metales específicos para una alta reflectividad.

- Si su enfoque principal es la protección de la superficie: Buscará cerámicas duras para la resistencia al desgaste o polímeros y metales inertes para barreras ambientales.

En última instancia, dominar la tecnología de películas delgadas implica comprender el vínculo fundamental entre las propiedades de un material, su función a nanoescala y el proceso utilizado para crearlo.

Tabla de resumen:

| Categoría de Material | Función Principal | Ejemplos Comunes |

|---|---|---|

| Metales | Conductividad Eléctrica, Reflectividad | Aluminio, Oro, Cobre, Plata |

| Dieléctricos (Cerámicas) | Aislamiento Eléctrico, Control Óptico | Dióxido de Silicio (SiO₂), Fluoruro de Magnesio (MgF₂) |

| Semiconductores | Componentes Electrónicos Activos, Absorción de Luz | Silicio (Si), Arseniuro de Galio (GaAs) |

| Recubrimientos Protectores | Resistencia al Desgaste, Barreras Térmicas, Protección contra la Corrosión | Nitruro de Titanio (TiN), Cerámicas Especializadas, Polímeros |

¿Listo para seleccionar el material de película delgada perfecto para la aplicación específica de su laboratorio? En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición de películas delgadas, ayudándole a lograr un rendimiento eléctrico, óptico o protector preciso. Ya sea que trabaje con metales, dieléctricos o polímeros, nuestra experiencia garantiza resultados óptimos para sus necesidades de investigación o producción. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede apoyar la innovación en películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes