La respuesta corta es que una amplia gama de materiales pueden ser recubiertos con PVD, incluyendo la mayoría de metales, plásticos, vidrio y cerámica. Los verdaderos factores limitantes no son los materiales en sí, sino su capacidad para soportar las condiciones de calor y vacío inherentes al proceso PVD.

La clave para determinar si un material puede ser recubierto con PVD reside menos en el tipo de material y más en su estabilidad térmica y su comportamiento bajo alto vacío. Si bien muchos materiales son compatibles, algunos requieren procesos especiales de baja temperatura o capas base preparatorias para lograr un recubrimiento exitoso.

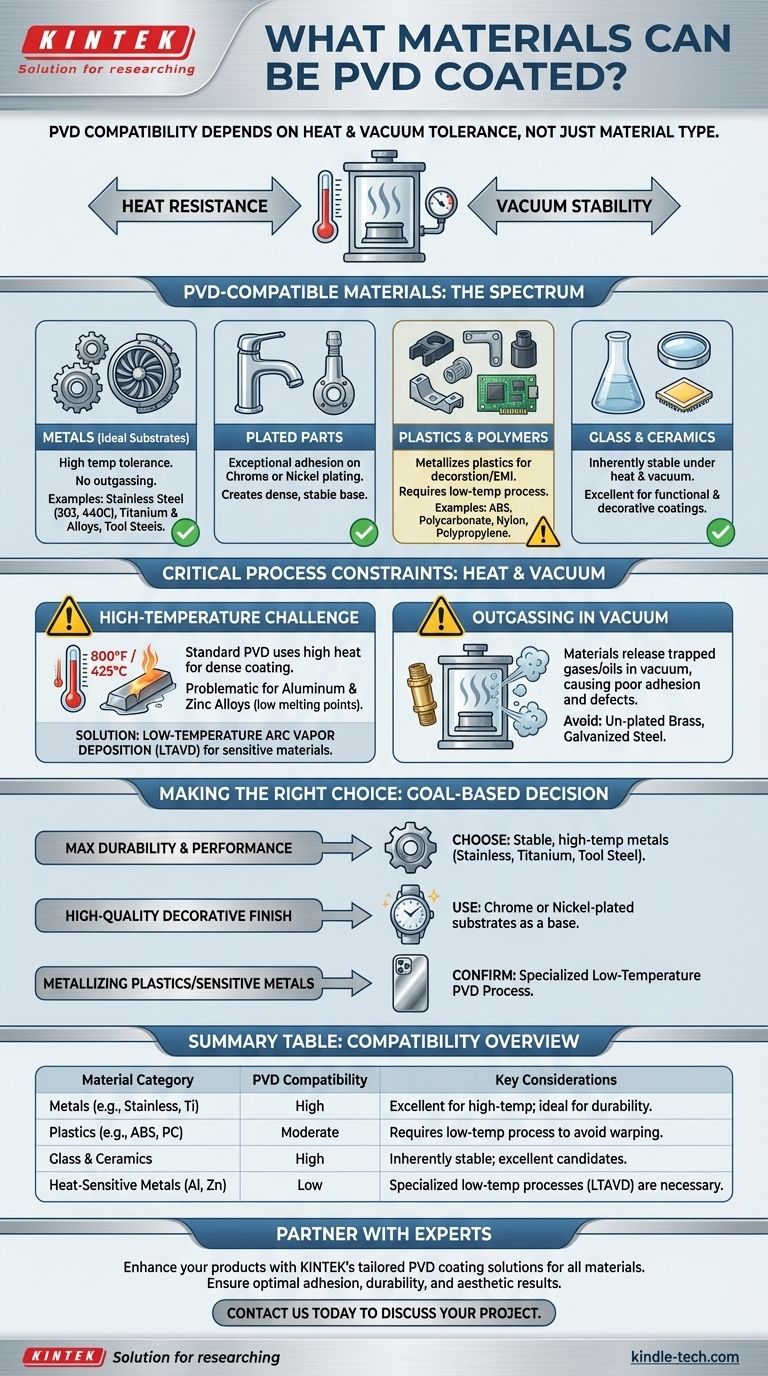

El espectro de materiales compatibles con PVD

La deposición física de vapor (PVD) es un proceso de recubrimiento versátil, pero ciertos materiales sirven como mejores sustratos que otros debido a su estabilidad inherente.

Metales: Los sustratos ideales

Los candidatos más comunes e ideales para PVD son los metales con alta tolerancia a la temperatura y estabilidad. No se degradan ni liberan gases (desgasificación) en la cámara de vacío.

Estos incluyen aceros inoxidables (por ejemplo, 303, 440C), titanio y sus aleaciones, y aceros para herramientas de alta aleación.

Piezas cromadas y niqueladas

Los recubrimientos PVD exhiben una adhesión excepcional a materiales que ya están chapados con cromo o níquel. Este chapado preparatorio crea una superficie densa, estable e ideal para que la película PVD se adhiera, lo que a menudo resulta en el acabado más duradero.

Plásticos y polímeros

Los plásticos se recubren frecuentemente con PVD para "metalizarlos", proporcionando una apariencia metálica con fines decorativos o propiedades funcionales como el blindaje EMI.

Los plásticos comúnmente recubiertos incluyen ABS, policarbonato (PC), nylon, polipropileno y varias epoxis. Estos materiales requieren procesos PVD especializados de baja temperatura.

Vidrio y cerámica

Tanto los sustratos de vidrio como los de cerámica son totalmente compatibles con el recubrimiento PVD. Su estabilidad inherente bajo calor y vacío los convierte en excelentes candidatos para una amplia gama de recubrimientos funcionales y decorativos.

Restricciones críticas del proceso a comprender

Simplemente saber que un material puede ser recubierto no es suficiente. Debe comprender las tensiones ambientales del proceso PVD para evitar fallas. Las dos restricciones principales son el calor y el vacío.

El requisito de alta temperatura

Un proceso PVD estándar calienta el sustrato a temperaturas tan altas como 800°F (aprox. 425°C). Esto es necesario para asegurar un recubrimiento denso y bien adherido.

Los materiales deben ser capaces de soportar esta temperatura sin derretirse, deformarse o cambiar sus propiedades fundamentales.

El desafío de los materiales sensibles al calor

Este requisito de alta temperatura explica por qué algunos metales comunes son problemáticos. El aluminio y las aleaciones de zinc, por ejemplo, tienen puntos de fusión bajos y no pueden tolerar un proceso PVD estándar.

La solución es una técnica especializada llamada Deposición por arco de vapor a baja temperatura (LTAVD) o procesos similares que operan a temperaturas mucho más bajas, lo que permite recubrir estos metales sensibles y la mayoría de los plásticos.

El problema de la "desgasificación" en vacío

El proceso PVD tiene lugar en alto vacío. Algunos materiales, cuando se exponen al vacío, liberan gases, aceites o vapor de agua atrapados en un proceso llamado desgasificación.

Este es un problema crítico porque estos contaminantes liberados interferirán con el proceso de recubrimiento, lo que provocará una mala adhesión y defectos en la película final. Materiales como el latón sin chapar y el acero galvanizado son conocidos por desgasificarse, lo que los hace inadecuados para el recubrimiento PVD.

Tomar la decisión correcta para su objetivo

El objetivo de su aplicación influye directamente en la mejor elección del material. Comprender la interacción entre el sustrato, el proceso y el resultado deseado es esencial.

- Si su enfoque principal es la máxima durabilidad y rendimiento: Elija metales estables y de alta temperatura como acero inoxidable, acero para herramientas o titanio que puedan soportar las condiciones óptimas del proceso PVD.

- Si su enfoque principal es un acabado decorativo de alta calidad: Utilizar un sustrato cromado o niquelado como base para el recubrimiento PVD proporcionará la mejor adhesión y resultado visual posibles.

- Si su enfoque principal es metalizar plásticos o metales sensibles al calor: Confirme con su proveedor de recubrimientos que ofrecen un proceso PVD especializado de baja temperatura diseñado para estos materiales.

En última instancia, un recubrimiento PVD exitoso proviene de la combinación del material de sustrato adecuado con el proceso adecuado.

Tabla resumen:

| Categoría de material | Compatibilidad PVD | Consideraciones clave |

|---|---|---|

| Metales (por ejemplo, acero inoxidable, titanio) | Alta | Excelente para procesos de alta temperatura; ideal para durabilidad. |

| Plásticos (por ejemplo, ABS, policarbonato) | Moderada | Requiere procesos PVD de baja temperatura para evitar deformaciones. |

| Vidrio y cerámica | Alta | Intrínsecamente estables bajo calor y vacío; excelentes candidatos. |

| Metales sensibles al calor (por ejemplo, aluminio, zinc) | Baja | Son necesarios procesos especializados de baja temperatura (por ejemplo, LTAVD). |

¿Listo para mejorar sus productos con un recubrimiento PVD duradero y de alto rendimiento? En KINTEK, nos especializamos en equipos y consumibles de laboratorio, brindando soluciones de recubrimiento PVD personalizadas para una amplia gama de materiales, desde metales y plásticos hasta vidrio y cerámica. Nuestra experiencia garantiza una adhesión, durabilidad y resultados estéticos óptimos para su aplicación específica. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede agregar valor a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura