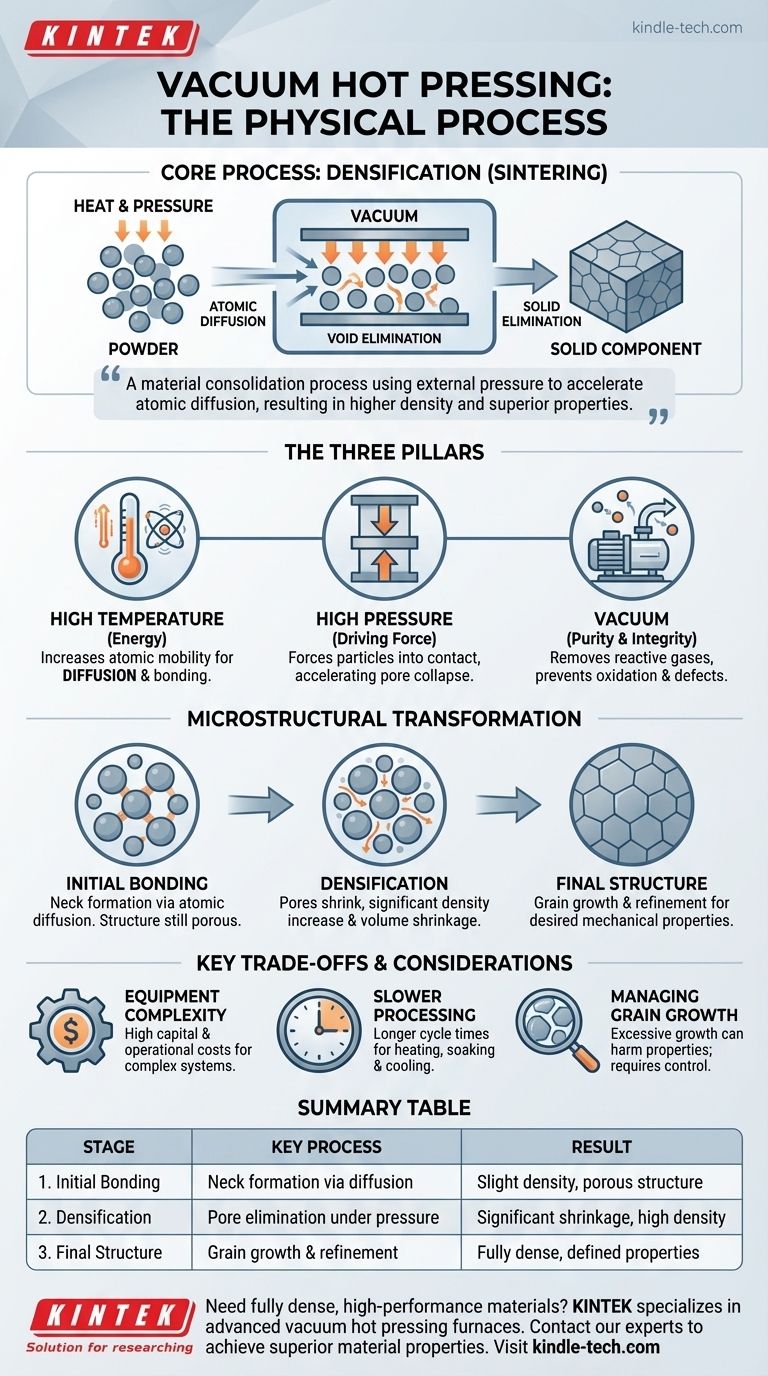

En esencia, el proceso físico que ocurre dentro de un horno de prensado en caliente al vacío es una forma altamente controlada de sinterización llamada densificación. Bajo la influencia combinada de calor intenso y presión mecánica en vacío, las partículas sólidas individuales de un material se ven obligadas a unirse y fusionarse. Esto elimina los espacios vacíos entre ellas, reduciendo el volumen total y transformando un polvo suelto en un componente sólido y completamente denso.

El prensado en caliente al vacío es un proceso de consolidación de materiales que utiliza presión externa para acelerar la difusión atómica impulsada por el calor. Esta sinergia da como resultado un producto final con mayor densidad y propiedades mecánicas superiores en comparación con lo que se puede lograr solo con calor.

Los Tres Pilares del Prensado en Caliente al Vacío

El entorno único dentro del horno se define por tres factores críticos que actúan en concierto. Cada uno juega un papel distinto y esencial en la transformación del material.

El Papel de la Alta Temperatura

La alta temperatura proporciona la energía fundamental para el proceso. Aumenta la energía vibratoria de los átomos dentro de las partículas del material, haciéndolos móviles.

Esta movilidad atómica es lo que permite que ocurra la difusión, el movimiento de átomos, a través de los puntos de contacto entre partículas individuales, formando fuertes enlaces metalúrgicos.

El Papel de la Alta Presión

Mientras que la temperatura permite la unión, la alta presión es la fuerza impulsora de la consolidación. La presión mecánica aplicada externamente fuerza físicamente las partículas sólidas a un contacto íntimo.

Esta presión acelera el colapso de los vacíos (poros) y mejora la tasa de transferencia de material entre los granos, lo que lleva a una densificación mucho más rápida y completa que la sinterización convencional.

El Papel del Vacío

El vacío o la atmósfera controlada es crucial para la pureza e integridad del material. Elimina los gases atmosféricos como el oxígeno y el nitrógeno que podrían reaccionar con el material a altas temperaturas.

Esto previene la formación de óxidos o nitruros indeseables y ayuda a extraer cualquier gas atrapado dentro de la masa del polvo, lo que de lo contrario podría provocar defectos internos y porosidad en la pieza final.

De Polvo a Sólido: La Transformación Microestructural

El viaje desde una colección de partículas individuales hasta un cuerpo policristalino denso ocurre en etapas superpuestas, alterando fundamentalmente la estructura interna del material.

Etapa 1: Unión Inicial de Partículas

A medida que el material se calienta, los puntos donde las partículas se tocan comienzan a formar pequeños "cuellos" o puentes. Esta es la etapa inicial de unión, impulsada por la difusión atómica. La densidad general aumenta ligeramente, pero la estructura sigue siendo muy porosa.

Etapa 2: Eliminación de Poros y Densificación

A medida que se mantienen la temperatura y la presión, la transferencia de material se acelera significativamente. Los átomos se mueven desde los límites de grano para llenar los vacíos entre las partículas.

Los poros se encogen gradualmente y se aíslan, mientras que los granos crecen y cambian de forma para encajar más estrechamente. Aquí es donde ocurre el aumento más significativo de la densidad y la contracción del volumen.

Etapa 3: Crecimiento de Grano y Estructura Final

En la etapa final, se ha eliminado casi toda la porosidad. El proceso principal restante es el crecimiento de grano, donde los granos más grandes se expanden a expensas de los más pequeños.

El control adecuado del tiempo, la temperatura y la presión es fundamental aquí para lograr el tamaño de grano final deseado, lo que influye directamente en las propiedades mecánicas del material, como la resistencia y la dureza.

Comprensión de las Compensaciones Clave

Si bien es potente, el proceso de prensado en caliente al vacío implica desafíos y consideraciones específicas que son cruciales para que un ingeniero comprenda.

Complejidad y Costo del Equipo

Los hornos de prensado en caliente al vacío son sistemas complejos y costosos. Requieren bombas de vacío robustas, sistemas de aplicación de presión de precisión y controles de temperatura sofisticados, lo que genera altos costos de capital y operativos.

Ciclos de Procesamiento Más Lentos

En comparación con otros métodos de fabricación, el proceso puede ser lento. El calentamiento, el mantenimiento a temperatura bajo presión y el enfriamiento deben realizarse cuidadosamente dentro de la cámara de vacío, lo que resulta en tiempos de ciclo más largos por pieza.

Gestión del Crecimiento de Grano Indeseado

Las mismas condiciones que promueven la densificación (alta temperatura y tiempo) también promueven el crecimiento de grano. Si no se controla cuidadosamente, puede ocurrir un crecimiento de grano excesivo, lo que puede ser perjudicial para las propiedades mecánicas finales del material.

Tomando la Decisión Correcta para su Objetivo

La selección de este proceso depende completamente de los requisitos del componente final.

- Si su enfoque principal es lograr una densidad cercana a la teórica: El prensado en caliente al vacío es ideal para eliminar los últimos porcentajes de porosidad residual en cerámicas o metales en polvo de alto rendimiento.

- Si su enfoque principal es procesar materiales reactivos o no óxidos: El entorno de vacío controlado es esencial para prevenir la contaminación y la oxidación que arruinarían materiales como el titanio, el niobio o el carburo de boro.

- Si su enfoque principal es crear una microestructura específica de grano fino: Este proceso ofrece una forma poderosa de producir materiales completamente densos minimizando el crecimiento de grano, lo que es clave para maximizar la resistencia y la tenacidad.

En última instancia, el prensado en caliente al vacío proporciona un método preciso para diseñar materiales avanzados con propiedades que son imposibles de crear a través de medios convencionales.

Tabla Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| 1. Unión Inicial | Formación de cuellos entre partículas a través de difusión atómica | Ligero aumento de densidad, estructura porosa |

| 2. Densificación | Eliminación de poros y transferencia de material bajo presión | Contracción volumétrica significativa, alta densidad |

| 3. Estructura Final | Crecimiento de grano y refinamiento microestructural | Sólido completamente denso con propiedades mecánicas definidas |

¿Necesita crear materiales de alto rendimiento y completamente densos?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos hornos de prensado en caliente al vacío. Nuestras soluciones están diseñadas para investigadores e ingenieros que trabajan con metales reactivos, cerámicas de alto rendimiento y otros materiales avanzados donde lograr una densidad cercana a la teórica y una microestructura controlada es fundamental.

Proporcionamos la tecnología y la experiencia para ayudarle a acelerar la densificación, prevenir la contaminación y lograr propiedades de materiales superiores que son imposibles con métodos convencionales.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de prensado en caliente al vacío KINTEK puede satisfacer sus objetivos específicos de desarrollo de materiales.

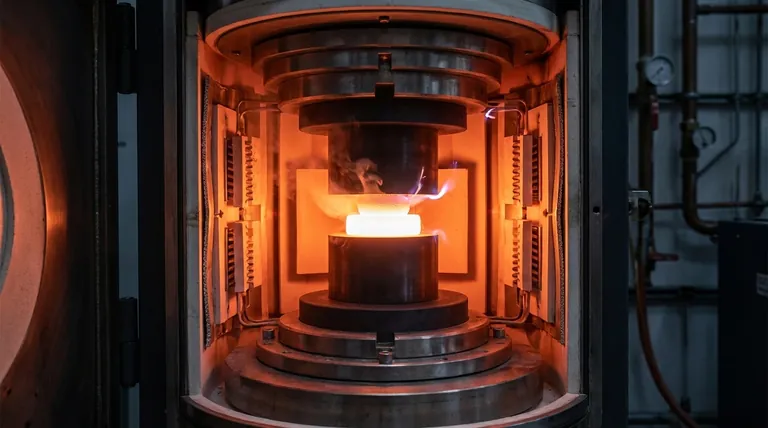

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Cuál es la función de un horno de prensa caliente al vacío? Lograr una alta densificación en la síntesis de Al-Ti-Zr

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cómo facilita un horno de prensado en caliente al vacío la consolidación de nanocompuestos de (Cu–10Zn)-Al2O3?