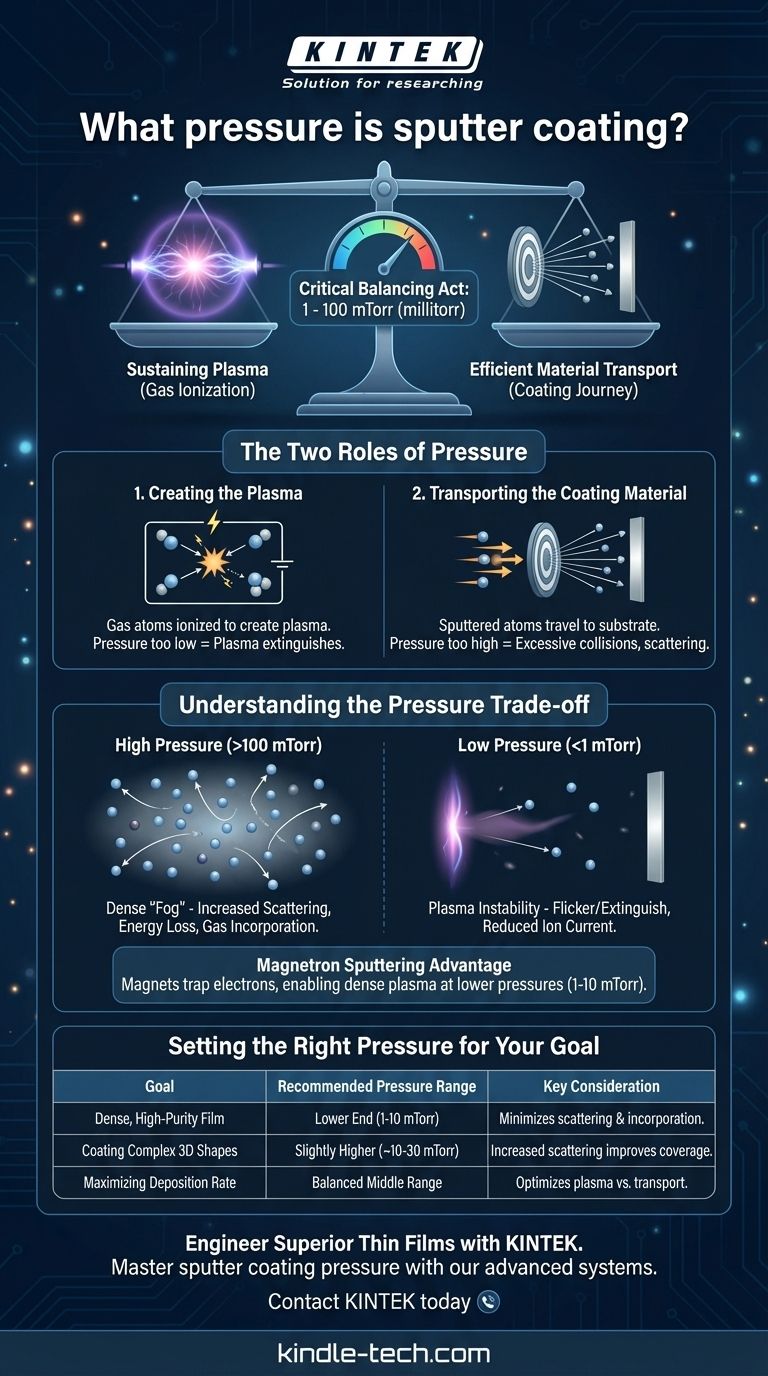

Para un recubrimiento por pulverización catódica eficaz, el proceso se lleva a cabo en vacío con una presión de gas cuidadosamente controlada, típicamente en el rango de 1 a 100 militorr (mTorr). Esta baja presión no es un valor único, sino un acto de equilibrio crítico. Debe ser lo suficientemente alta para mantener un plasma, pero lo suficientemente baja para permitir que el material de recubrimiento eyectado viaje a su muestra sin interferencias.

El desafío central del recubrimiento por pulverización catódica es gestionar un conflicto fundamental: el proceso requiere un gas para crear un plasma, pero ese mismo gas se convierte en un obstáculo para el material que se deposita. La presión óptima es el "punto dulce" que mejor resuelve este conflicto para una aplicación específica.

Los dos roles de la presión en la pulverización catódica

Para comprender por qué se utiliza una presión específica, debe reconocer su doble función en el proceso de pulverización catódica. El gas de trabajo, casi siempre un gas noble como el argón, desempeña dos roles muy diferentes.

1. Creación del plasma

La pulverización catódica comienza introduciendo una pequeña cantidad de gas de trabajo en una cámara de vacío. Luego se aplica un alto voltaje, que arranca electrones de los átomos de gas, creando una mezcla de iones positivos y electrones libres conocida como plasma.

Este proceso requiere un número mínimo de átomos de gas. Si la presión es demasiado baja, no hay suficientes átomos para colisionar y mantener la ionización, y el plasma se extinguirá.

2. Transporte del material de recubrimiento

Una vez que se forma el plasma, los iones de gas positivos (por ejemplo, Ar+) se aceleran hacia el "blanco", que es un bloque sólido del material que desea depositar. Estas colisiones iónicas energéticas eyectan físicamente o "pulverizan" átomos del blanco.

Estos átomos pulverizados deben viajar a través de la cámara y aterrizar en su muestra (el "sustrato"). Este viaje debe ser lo más directo posible. Si la presión del gas es demasiado alta, los átomos pulverizados chocarán constantemente con los átomos de gas, dispersándolos e impidiendo que lleguen al sustrato de manera eficiente.

Comprendiendo el equilibrio de presión

La calidad de su recubrimiento final está dictada por lo bien que gestione el equilibrio entre mantener el plasma y asegurar un transporte eficiente del material.

El problema con la alta presión

Cuando la presión es demasiado alta (por ejemplo, >100 mTorr), se crea una "niebla" densa de átomos de gas. Esto conduce a varios efectos negativos:

- Mayor dispersión: Los átomos pulverizados se desvían de su trayectoria, reduciendo el número de átomos que llegan al sustrato y ralentizando la tasa de recubrimiento.

- Pérdida de energía: Las colisiones roban a los átomos pulverizados su energía cinética. Los átomos que llegan con baja energía producen una película menos densa, más porosa y con menor adherencia.

- Incorporación de gas: Los átomos de gas de trabajo pueden quedar atrapados en la película en crecimiento, alterando su pureza, tensión y propiedades eléctricas.

El problema con la baja presión

Cuando la presión es demasiado baja (por ejemplo, <1 mTorr), el problema principal es mantener el plasma en sí.

- Inestabilidad del plasma: Hay muy pocos átomos de gas para asegurar una tasa de ionización estable. Se vuelve difícil encender el plasma, y puede parpadear o extinguirse por completo.

- Corriente iónica reducida: Un plasma más débil significa que hay menos iones disponibles para bombardear el blanco, lo que reduce directamente la tasa de pulverización.

Los sistemas modernos, particularmente los sistemas de pulverización catódica por magnetrón, utilizan potentes imanes detrás del blanco. Estos imanes atrapan los electrones cerca de la superficie del blanco, aumentando drásticamente sus posibilidades de ionizar un átomo de gas. Esta eficiencia permite a los magnetrones mantener un plasma denso a presiones mucho más bajas (típicamente 1-10 mTorr), lo cual es una razón clave de su uso generalizado.

Estableciendo la presión correcta para su objetivo

La presión ideal depende completamente de su resultado deseado. No existe una presión "mejor" única, solo la presión correcta para su objetivo específico.

- Si su enfoque principal es una película densa y de alta pureza: Opere a la presión estable más baja que su sistema permita para minimizar la dispersión y la incorporación de gas.

- Si su enfoque principal es recubrir una forma 3D compleja: Una presión ligeramente más alta puede ser beneficiosa, ya que el aumento de la dispersión ayuda a "lanzar" el material de recubrimiento a las áreas sombreadas, mejorando la uniformidad de la cobertura.

- Si su enfoque principal es maximizar la tasa de deposición: Debe encontrar el punto donde el plasma sea fuerte pero la presión sea lo suficientemente baja para que la dispersión no impida significativamente el transporte de material.

Dominar el control de la presión es la clave para pasar de simplemente aplicar un recubrimiento a diseñar una película con propiedades específicas y predecibles.

Tabla resumen:

| Objetivo | Rango de presión recomendado | Consideración clave |

|---|---|---|

| Película densa y de alta pureza | Extremo inferior (1-10 mTorr) | Minimiza la dispersión y la incorporación de gas para propiedades de película superiores. |

| Recubrimiento de formas 3D complejas | Ligeramente superior (~10-30 mTorr) | El aumento de la dispersión mejora la cobertura en áreas sombreadas. |

| Maximizar la tasa de deposición | Rango medio equilibrado | Optimiza la fuerza del plasma minimizando la interferencia del transporte. |

Diseñe películas delgadas superiores con KINTEK

Dominar la presión de pulverización catódica es esencial para lograr las propiedades de película específicas que su investigación exige. Ya sea que necesite capas densas y de alta pureza o una cobertura uniforme en geometrías complejas, el equipo adecuado es fundamental.

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por magnetrón diseñados para un control preciso de la presión. Nuestras soluciones le ayudan a alcanzar consistentemente el "punto dulce" para sus aplicaciones únicas, asegurando resultados repetibles y de alta calidad.

¿Listo para optimizar su proceso de deposición? Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto para las necesidades de su laboratorio.

Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones de pulverización catódica pueden mejorar su trabajo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son los requisitos de calor para la soldadura fuerte? Domine la temperatura, el tiempo y la atmósfera para uniones fuertes

- ¿Qué papel juega un agitador orbital de laboratorio en el acoplamiento de silano? Mejora la uniformidad de las monocapas autoensambladas

- ¿Cuáles son las desventajas del horno de arco eléctrico? Altos costos, demanda de energía y desafíos operativos

- ¿Qué es un reactor de pirólisis por microondas? Una guía para un procesamiento térmico más rápido y eficiente

- ¿Cuál es la función de usar un limpiador ultrasónico con un baño de acetona para Ti-6Al-4V? Asegurar la Adhesión del Recubrimiento

- ¿Qué es la pulverización catódica de oro? Una guía para el recubrimiento de películas delgadas de precisión

- ¿Por qué es esencial un agitador magnético potente durante la degradación fotocatalítica? Garantiza un rendimiento preciso del catalizador

- ¿Cuáles son las desventajas de la filtración centrífuga? Altos costos, mantenimiento y riesgos de daño al producto