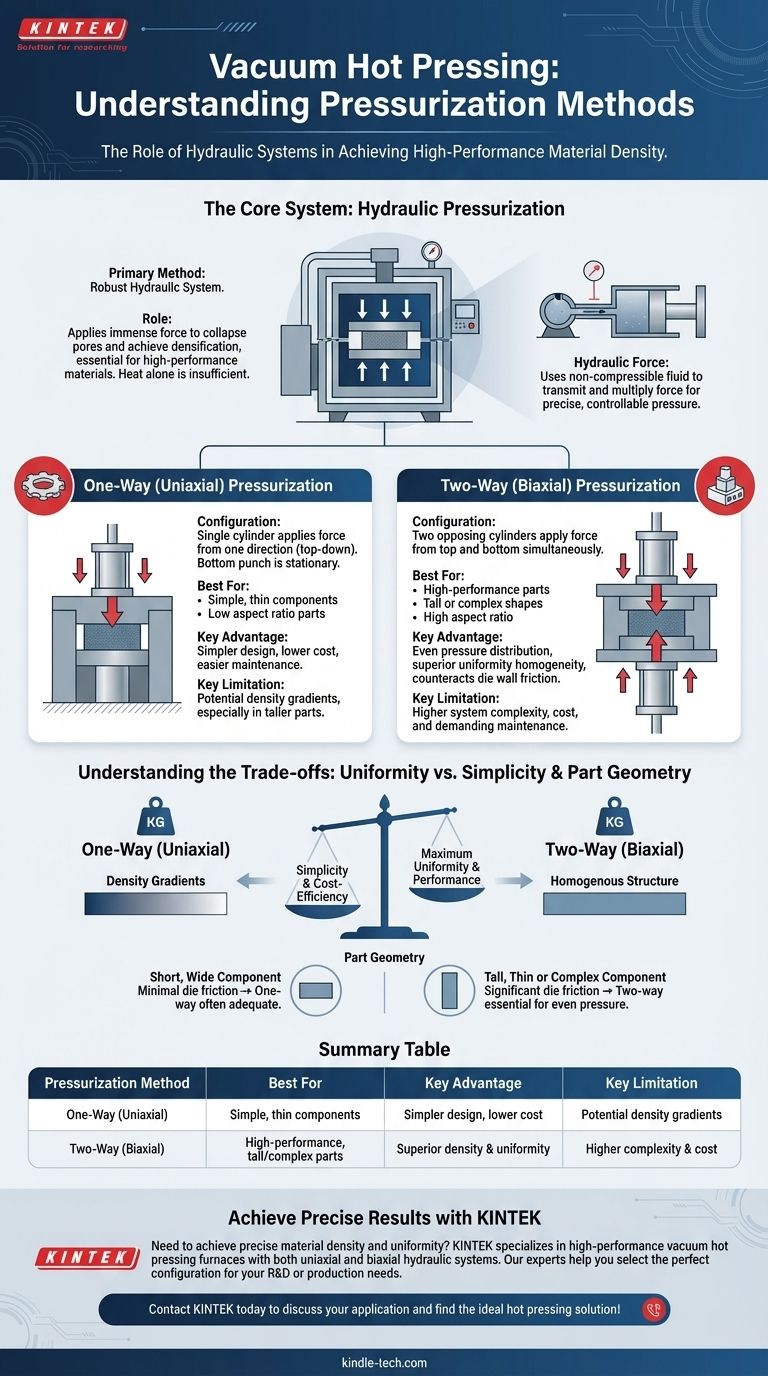

El método de presurización principal empleado en un horno de prensado en caliente al vacío es un robusto sistema hidráulico. Este sistema aplica fuerza al material que se está procesando a través de una de dos configuraciones principales: presurización unidireccional (uniaxial) o bidireccional (biaxial).

La elección entre la presurización hidráulica unidireccional y bidireccional es una decisión de ingeniería crítica. Dicta directamente la densidad final del componente, su uniformidad y su idoneidad para aplicaciones de alto rendimiento.

El papel de los sistemas integrados

Un horno de prensado en caliente al vacío es un equipo complejo donde múltiples sistemas trabajan en concierto. El sistema de presurización es solo un componente crítico, junto con el cuerpo del horno, el sistema de vacío y los elementos calefactores.

Por qué es esencial la presión

El calor por sí solo a menudo es insuficiente para crear un material de alto rendimiento completamente denso. El sistema hidráulico aplica una fuerza mecánica inmensa, que es esencial para colapsar los poros dentro del polvo del material, fomentar la unión de partículas y lograr una densificación casi total.

Cómo funciona la fuerza hidráulica

Los sistemas hidráulicos utilizan un fluido incompresible para transmitir y multiplicar la fuerza. Una bomba presuriza el fluido, que luego actúa sobre un pistón o cilindro grande. Este diseño permite la generación de las presiones extremadamente altas, pero precisamente controlables, requeridas para el proceso de prensado en caliente.

Un vistazo más de cerca a los métodos de presurización

Si bien todos los sistemas utilizan energía hidráulica, la forma en que se aplica esa energía a la pieza de trabajo define el proceso y su resultado.

Presurización Unidireccional (Uniaxial)

En esta configuración, un solo cilindro hidráulico aplica fuerza desde una dirección, típicamente de arriba hacia abajo. La parte inferior del troquel o punzón permanece estacionaria.

Este es el método más simple y común de los dos. Es efectivo para una amplia gama de aplicaciones, especialmente para componentes que son relativamente delgados o tienen una geometría simple.

Presurización Bidireccional (Biaxial)

Un sistema bidireccional utiliza dos cilindros hidráulicos opuestos que aplican fuerza simultáneamente desde arriba y desde abajo.

Este enfoque proporciona una distribución de presión mucho más uniforme en todo el compactado del material. Contrarresta activamente los efectos de la fricción entre el material y las paredes del troquel.

Comprender las compensaciones

La selección de un método de presurización implica equilibrar los requisitos de rendimiento con la complejidad operativa y el costo. Ningún método es universalmente superior; la elección correcta depende completamente del objetivo.

Uniformidad frente a simplicidad

Los sistemas unidireccionales son mecánicamente más simples, más fáciles de mantener y menos costosos. Sin embargo, pueden resultar en gradientes de densidad en piezas más altas, donde el material más cercano al punzón móvil es más denso que el material en el extremo estacionario.

Los sistemas bidireccionales producen una pieza significativamente más homogénea con densidad uniforme. Este beneficio viene a costa de una mayor complejidad del sistema, una mayor inversión inicial y un mantenimiento más exigente.

El impacto de la geometría de la pieza

Para componentes cortos y anchos (baja relación de aspecto), los efectos de la fricción de la pared del troquel son mínimos. En estos casos, una prensa unidireccional suele ser perfectamente adecuada para lograr la densidad deseada.

Para componentes altos y delgados (alta relación de aspecto) o formas complejas, una prensa bidireccional es a menudo esencial. Es la única forma de garantizar que la presión se aplique de manera uniforme de arriba a abajo, superando la fricción y evitando la formación de puntos débiles.

Tomando la decisión correcta para su objetivo

Su material específico y los requisitos del componente determinarán el método de presurización ideal.

- Si su enfoque principal es la producción rentable de componentes simples y delgados: Un sistema de presurización unidireccional (uniaxial) es la opción más práctica y eficiente.

- Si su enfoque principal es lograr la máxima densidad y uniformidad para piezas de alto rendimiento, altas o complejas: Un sistema de presurización bidireccional (biaxial) es necesario para cumplir con estas exigentes especificaciones.

En última instancia, comprender estos métodos de presurización básicos le permite seleccionar el proceso preciso necesario para lograr las propiedades deseadas de su material.

Tabla resumen:

| Método de presurización | Mejor para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Unidireccional (Uniaxial) | Producción rentable de componentes simples y delgados | Diseño más simple, mantenimiento más fácil, menor costo | Posibles gradientes de densidad en piezas más altas |

| Bidireccional (Biaxial) | Piezas de alto rendimiento, altas o complejas que requieren máxima uniformidad | Distribución uniforme de la presión, densidad y homogeneidad superiores | Mayor complejidad y costo del sistema |

¿Necesita lograr una densidad y uniformidad de material precisas?

El método de presurización adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de prensado en caliente al vacío con sistemas hidráulicos tanto uniaxiales como biaxiales. Nuestros expertos lo ayudarán a seleccionar la configuración perfecta para cumplir con sus objetivos específicos de material y componente, garantizando resultados óptimos para sus necesidades de I+D o producción.

¡Póngase en contacto con KINTEK hoy mismo para hablar sobre su aplicación y encontrar la solución de prensado en caliente ideal!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el proceso de sinterización por prensado en caliente? Logre una densidad superior para materiales de alto rendimiento

- ¿Por qué se requiere un horno de prensado en caliente al vacío para las aleaciones de Ni-Mn-Sn-In? Lograr sinterización de alta densidad y libre de oxidación

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cómo produce un horno de sinterización por prensado en caliente al vacío objetivos de aleación Mo-Na de alta densidad? Precision Thermal Engineering

- ¿Cuáles son las ventajas de un horno de prensa en caliente al vacío? Unión superior para compuestos de diamante/aluminio