La sinterización se utiliza para crear una vasta gama de componentes de alta resistencia y precisión, desde engranajes automotrices y cojinetes autolubricantes hasta coronas dentales de cerámica y herramientas de corte industriales. Este proceso de fabricación transforma de manera única materiales en polvo en una pieza sólida y densa aplicando calor por debajo del punto de fusión del material, lo que lo hace ideal para crear formas complejas a partir de materiales con temperaturas de fusión extremadamente altas.

La sinterización no se define por los productos que fabrica, sino por las propiedades que imparte. Es el método preferido para la producción en masa de componentes fuertes y dimensionalmente precisos a partir de materiales que de otro modo serían difíciles de moldear, fundir o mecanizar.

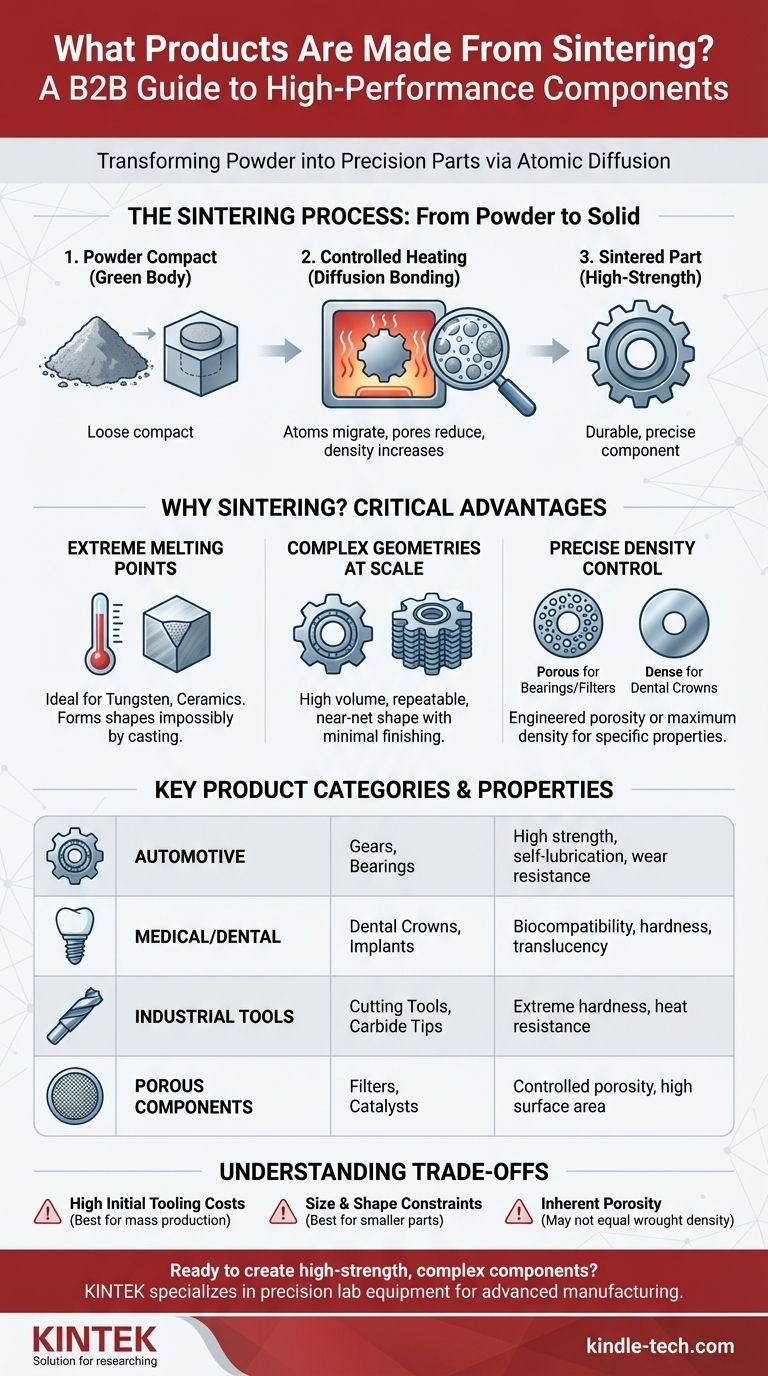

¿Qué es la sinterización? Un enfoque en la transformación

La sinterización es un proceso térmico que convierte un compacto de polvo comprimido, a menudo llamado "cuerpo verde", en una masa sólida y coherente. Lo hace sin fundir el material, basándose en cambio en la difusión atómica.

El mecanismo central: del polvo al sólido

Una pieza comienza como una colección suelta de partículas de polvo, que se comprimen en la forma deseada. Este cuerpo verde se calienta luego en un horno de atmósfera controlada a una temperatura por debajo de su punto de fusión.

A estas altas temperaturas, las partículas comienzan a fusionarse. Los átomos migran a través de los límites de las partículas, un proceso conocido como unión por difusión. Esto acerca los centros de las partículas.

El resultado es una reducción significativa de los espacios porosos entre las partículas. Este proceso aumenta drásticamente la densidad, resistencia y durabilidad del material.

Control de las propiedades finales

Los dos factores más críticos en el proceso de sinterización son la temperatura y el tiempo de sinterización. La temperatura debe controlarse con extrema precisión, a menudo dentro de un rango de ±3°C a 5°C.

Al gestionar cuidadosamente estas variables, los fabricantes pueden lograr propiedades específicas del material, como mayor resistencia, conductividad eléctrica, transparencia o conductividad térmica.

Por qué la sinterización es un proceso de fabricación crítico

La sinterización se elige cuando otros métodos de fabricación son poco prácticos o no pueden ofrecer las propiedades requeridas. Sus ventajas están directamente relacionadas con los tipos de productos que crea.

Para materiales con puntos de fusión extremos

Muchos materiales de alto rendimiento, como el tungsteno y las cerámicas, tienen puntos de fusión tan altos que fundirlos es inviable o imposible.

Dado que la sinterización opera por debajo del punto de fusión, es el método ideal para formar estos materiales en piezas utilizables de alta resistencia, como puntas de herramientas de corte o filamentos.

Para geometrías complejas a escala

La sinterización sobresale en la producción de piezas con geometrías no mecanizables o intrincadas en grandes volúmenes. El polvo compactado inicial toma la forma de un molde o matriz preciso.

Esto hace que el proceso sea altamente repetible y preciso, ofreciendo excelentes resultados estéticos sin necesidad de procesos de acabado secundarios. Por eso se utiliza para engranajes pequeños y complejos y componentes estructurales.

Para un control preciso sobre la densidad

Aunque el objetivo principal suele ser eliminar los poros, la sinterización también permite un control intencional sobre la porosidad.

Esto es fundamental para productos como los cojinetes autolubricantes, que están diseñados para retener aceite en su estructura porosa, o para filtros y catalizadores que requieren una gran superficie y capacidad de absorción de gases. Por el contrario, para un producto como una corona dental de circonio, el objetivo es lograr la máxima densidad para una dureza y translucidez extremas.

Comprendiendo las compensaciones

Aunque potente, la sinterización no es la solución adecuada para todas las aplicaciones. Comprender sus limitaciones es clave para saber cuándo usarla.

Altos costos iniciales de herramientas

La creación de las matrices de precisión utilizadas para formar el compacto de polvo inicial puede ser costosa. Esto hace que la sinterización sea más rentable para grandes series de producción donde el costo de las herramientas se puede amortizar en muchos miles de piezas.

Restricciones de tamaño y forma

La sinterización generalmente es más adecuada para producir componentes relativamente pequeños. Las piezas grandes o muy gruesas pueden ser difíciles de calentar uniformemente, lo que lleva a una densidad inconsistente y tensiones internas.

Porosidad inherente

Aunque la sinterización reduce significativamente la porosidad, eliminarla por completo puede ser un desafío. Para aplicaciones que exigen una densidad absoluta e impecable, como la que se encuentra en materiales forjados o laminados, la microporosidad residual podría ser un factor limitante.

Cómo aplicar esto a su proyecto

Su decisión de utilizar la sinterización debe basarse en las propiedades del material, la complejidad de la pieza y el volumen de producción.

- Si su enfoque principal es la producción en masa rentable: La sinterización es una excelente opción para crear miles de piezas idénticas y complejas con alta precisión dimensional.

- Si su enfoque principal son los materiales de alto rendimiento: Elija la sinterización cuando trabaje con cerámicas, metales refractarios o carburos que no pueden procesarse mediante fusión.

- Si su enfoque principal es la funcionalidad especializada: Utilice la sinterización para diseñar porosidad controlada para aplicaciones como filtración, almacenamiento de fluidos o amortiguación acústica.

La sinterización permite a los ingenieros crear componentes de alto rendimiento que de otro modo serían imposibles o prohibitivamente caros de fabricar.

Tabla resumen:

| Categoría de producto | Ejemplos clave | Propiedades clave logradas |

|---|---|---|

| Automotriz | Engranajes, cojinetes | Alta resistencia, resistencia al desgaste, autolubricación |

| Médico/Dental | Coronas dentales, implantes | Biocompatibilidad, alta densidad, dureza, translucidez |

| Herramientas industriales | Herramientas de corte, puntas de carburo | Dureza extrema, resistencia al calor |

| Componentes porosos | Filtros, catalizadores | Porosidad controlada, gran superficie |

¿Listo para crear componentes complejos y de alta resistencia para su proyecto?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de fabricación avanzados como la sinterización. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia y equipos confiables pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Qué ventajas ofrece un horno de sinterización de atmósfera a alta temperatura para el UO2? Densificación de combustible de precisión

- ¿Cuál es la función principal de un horno de sinterización en atmósfera a alta temperatura en la fabricación de composites de Ni-Al2O3-TiO2?

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza