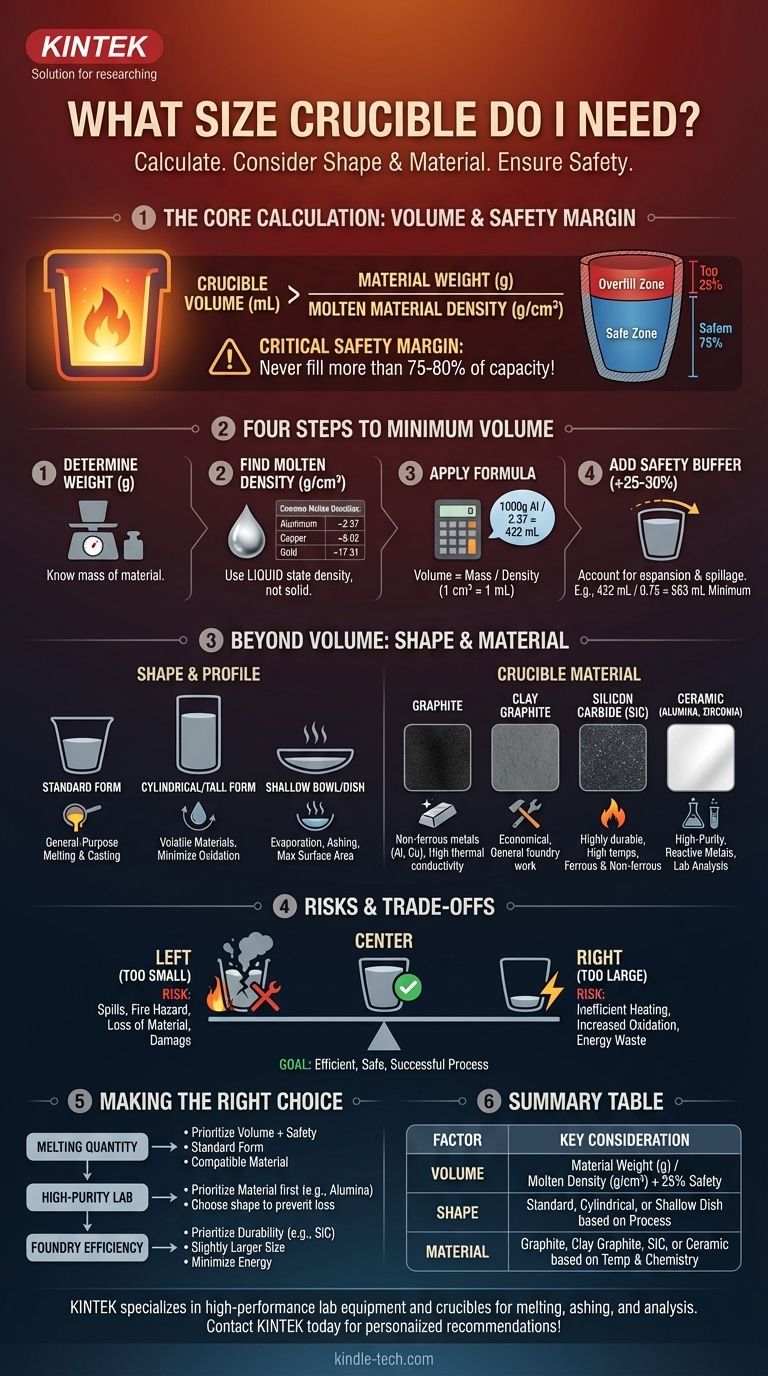

Elegir el tamaño de crisol adecuado es un cálculo sencillo basado en el peso y la densidad del material que se pretende calentar. La fórmula fundamental es Volumen del crisol (mL) > Peso del material (g) / Densidad del material fundido (g/cm³). Sin embargo, también debe incorporar un margen de seguridad crítico, asegurándose de que el crisol nunca se llene más del 75-80% de su capacidad total para evitar derrames peligrosos.

La selección de un crisol requiere mirar más allá del simple volumen. La elección correcta equilibra tres factores: el volumen calculado de su material, la forma requerida por su proceso y la compatibilidad del material del crisol con su método de calentamiento y sustancia.

Cálculo de su volumen mínimo de crisol

El primer paso es siempre determinar el volumen interno mínimo requerido para contener de forma segura su material en su estado fundido. Este es un proceso de cuatro pasos.

Paso 1: Determine el peso de su material

Primero, conozca la masa del material que planea calentar. Para los cálculos, esto debe estar en gramos (g).

Paso 2: Encuentre la densidad de su material fundido

Debe utilizar la densidad del material en su estado líquido, ya que la mayoría de las sustancias se expanden cuando se calientan. Usar la densidad en estado sólido resultará en un crisol demasiado pequeño.

Una referencia rápida para metales comunes (densidades fundidas aproximadas):

- Aluminio: 2.37 g/cm³

- Cobre: 8.02 g/cm³

- Oro: 17.31 g/cm³

- Hierro: 7.0 g/cm³

- Plata: 9.31 g/cm³

Paso 3: Aplique la fórmula principal

La fórmula para encontrar el volumen requerido es Volumen = Masa / Densidad. Dado que 1 cm³ es igual a 1 mililitro (mL), el resultado de su cálculo será el volumen mínimo en mL.

Por ejemplo, para fundir 1000g de aluminio:

1000g / 2.37 g/cm³ = 422 cm³, lo que significa que necesita un volumen mínimo de 422 mL.

Paso 4: Agregue un margen de seguridad crítico

Nunca use un crisol que apenas contenga su volumen calculado. Siempre agregue un margen de seguridad de al menos el 25% para tener en cuenta la expansión térmica, el burbujeo y para evitar derrames al manipular con pinzas.

Una buena regla general es nunca llenar un crisol más allá del 75-80% de su capacidad nominal total.

Continuando con el ejemplo:

422 mL / 0.75 = 563 mL. Debería buscar un crisol con una capacidad nominal de al menos 563 mL.

Por qué el tamaño no es el único factor

Las dimensiones y el material del crisol son tan importantes como su volumen. Diferentes aplicaciones exigen diferentes soluciones, y una elección incorrecta puede conducir a procesos fallidos o equipos dañados.

Forma y perfil del crisol

La geometría de un crisol impacta directamente en su rendimiento para una tarea específica.

- Forma estándar: Tienen forma de vaso de precipitados y son excelentes crisoles de uso general para fundición y colada.

- Forma cilíndrica/alta: Un perfil más alto y estrecho reduce la superficie, minimizando la oxidación y evitando salpicaduras. Son ideales para procesos que involucran materiales volátiles.

- Cuenco/plato poco profundo: Una forma ancha y poco profunda maximiza la superficie, lo que es ideal para aplicaciones como la evaporación o la calcinación de muestras en un laboratorio.

Material del crisol

El crisol debe ser capaz de soportar la temperatura objetivo y ser químicamente inerte a la sustancia que se calienta.

- Grafito: Excelente para fundir metales no ferrosos como aluminio, latón y oro debido a su alta conductividad térmica y resistencia al choque térmico.

- Grafito de arcilla: Una opción duradera y económica para trabajos generales de fundición con metales no ferrosos.

- Carburo de silicio (SiC): Un material muy duradero y de larga duración que soporta temperaturas muy altas y cambios rápidos de temperatura. Es adecuado tanto para metales ferrosos como no ferrosos.

- Cerámica (Alúmina, Zirconia): Se utiliza para aplicaciones de alta pureza, análisis de laboratorio (TGA) o cuando se funden metales reactivos que se contaminarían con un crisol a base de carbono.

Comprendiendo las ventajas y desventajas y los riesgos

Elegir el tamaño o tipo de crisol incorrecto conlleva consecuencias significativas. Comprender las ventajas y desventajas es clave para un proceso seguro y eficiente.

El riesgo de un crisol demasiado pequeño

Este es el error más peligroso. Un crisol demasiado pequeño se desbordará a medida que el material se derrita y se expanda. Esto conduce a la pérdida de material valioso, daños catastróficos a su horno y un grave riesgo de incendio o quemaduras.

El problema de un crisol demasiado grande

Usar un crisol excesivamente grande es ineficiente y puede dañar sus resultados. Requiere mucha más energía para calentar el crisol y su contenido. También aumenta la relación superficie-volumen, lo que puede provocar una mayor pérdida de calor y una posible oxidación del metal fundido.

Incompatibilidad de materiales

Calentar una sustancia en un crisol químicamente reactivo puede destruir tanto el crisol como su material. Por ejemplo, usar un crisol de grafito para fundir hierro a altas temperaturas puede hacer que el carbono se disuelva en el hierro, cambiando sus propiedades. Siempre verifique la compatibilidad del material.

Tomando la decisión correcta para su objetivo

Seleccione su crisol haciendo coincidir sus especificaciones con las demandas de su trabajo.

- Si su objetivo principal es fundir una cantidad específica de metal: Priorice el cálculo del volumen con un margen de seguridad del 25-30% y elija un crisol de forma estándar hecho de un material compatible (como grafito o SiC).

- Si su objetivo principal es un análisis de laboratorio de alta pureza o calcinación: Concéntrese primero en el material del crisol (por ejemplo, alúmina o zirconia de alta pureza) y seleccione una forma que evite la pérdida de muestra.

- Si su objetivo principal es la eficiencia y durabilidad de la fundición: Seleccione un crisol que sea solo un poco más grande de lo necesario para su carga estándar para minimizar el desperdicio de energía e invierta en un material duradero como el carburo de silicio para reducir los costos a largo plazo.

Al considerar el volumen, la forma y el material juntos, puede seleccionar un crisol que garantice la seguridad, la eficiencia y resultados exitosos para su aplicación específica.

Tabla resumen:

| Factor | Consideración clave |

|---|---|

| Volumen | Peso del material (g) / Densidad del material fundido (g/cm³) + 25% de margen de seguridad. |

| Forma | Estándar, cilíndrica o plato poco profundo según las necesidades del proceso (por ejemplo, fusión, evaporación). |

| Material | Grafito, grafito de arcilla, carburo de silicio o cerámica según la temperatura y la compatibilidad química. |

Seleccionar el crisol adecuado es fundamental para la seguridad y el éxito del proceso.

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluyendo una amplia gama de crisoles para fundición, calcinación y análisis. Nuestros expertos pueden ayudarle a elegir el crisol perfecto, considerando el volumen, la forma y el material, para garantizar resultados eficientes, seguros y fiables para su laboratorio o fundición.

¡Contacte con KINTEK hoy mismo para discutir sus necesidades específicas y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado

- ¿Cuál es el mejor tipo de crisol? La respuesta depende de las necesidades de su aplicación

- ¿Por qué se prefiere una cápsula de PTFE para el grabado por plasma? Garantizar la integridad química y la acción dirigida

- ¿Para qué se utilizan los crisoles en el laboratorio? Asegurando un análisis de muestras preciso y a alta temperatura

- ¿Por qué se utiliza un crisol durante el calentamiento? Guía esencial para la contención a altas temperaturas