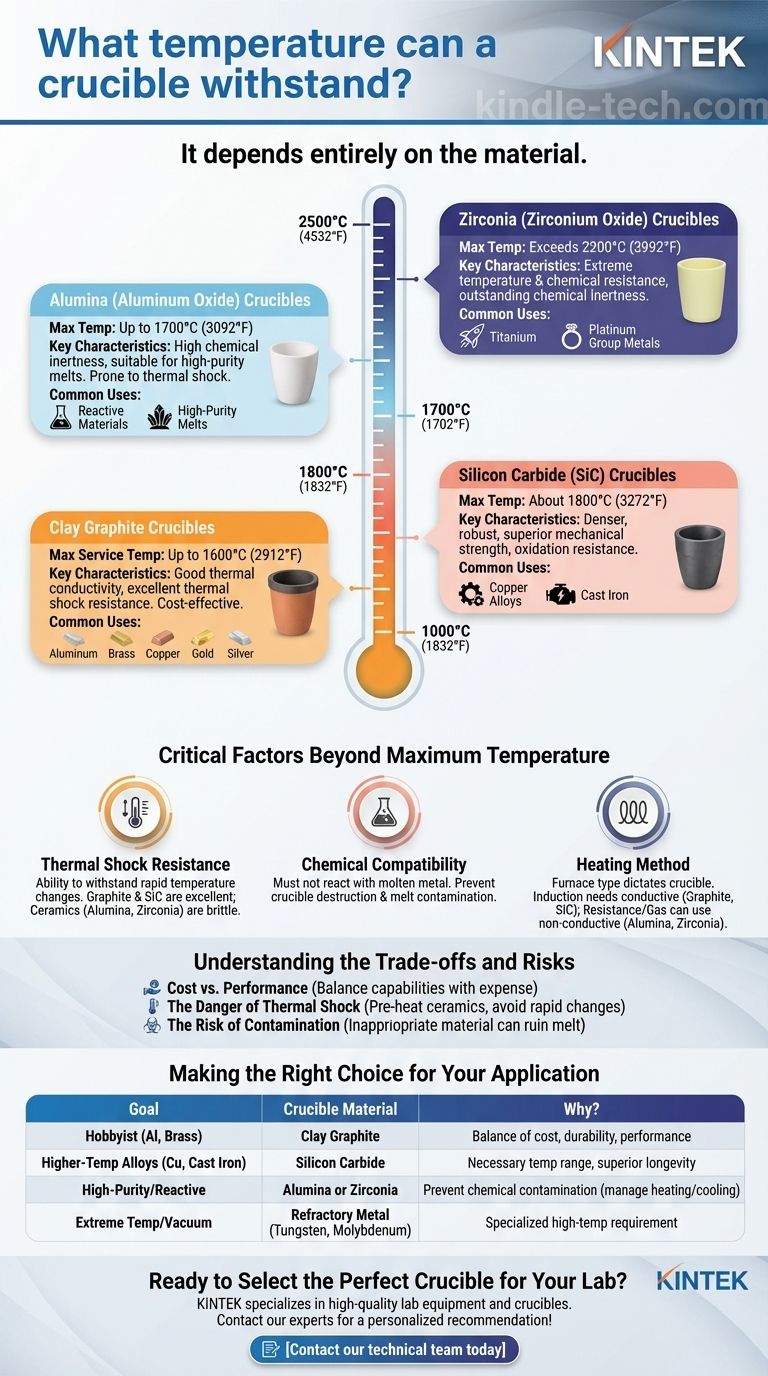

La temperatura que puede soportar un crisol depende totalmente de su material. Un crisol común de grafito de arcilla para aficionados puede soportar hasta 1600°C (2912°F), mientras que un crisol especializado de zirconia o tungsteno utilizado en entornos industriales o de investigación puede superar los 2400°C (4352°F). La elección correcta se determina no solo por el punto de fusión de su material objetivo, sino también por la compatibilidad química y su método de calentamiento.

Seleccionar un crisol es más que evitar que se derrita. El material correcto debe resistir el choque térmico por calentamiento rápido, evitar reacciones químicas que contaminen su producto final y ser compatible con el tipo de horno que utiliza.

Una guía de materiales comunes para crisoles

El material de un crisol dicta sus características de rendimiento, desde su temperatura máxima de servicio hasta su durabilidad. Comprender estas opciones es el primer paso para tomar una decisión informada.

Crisoles de Grafito de Arcilla

Esta es la opción más común y rentable, especialmente para aficionados y fundiciones pequeñas. Son un compuesto de arcilla, grafito y otros materiales.

Su temperatura máxima de servicio es típicamente de alrededor de 1600°C (2912°F). Ofrecen buena conductividad térmica y una excelente resistencia al choque térmico, lo que los hace más tolerantes al uso. Son ideales para fundir metales no ferrosos como aluminio, latón, cobre, oro y plata.

Crisoles de Carburo de Silicio (SiC)

Los crisoles de carburo de silicio representan un importante avance en durabilidad y rendimiento. Son más densos y robustos que sus homólogos de grafito de arcilla.

Con una temperatura máxima de aproximadamente 1800°C (3272°F), ofrecen una resistencia mecánica superior y resistencia a la oxidación. Esto los convierte en una excelente opción para fundir aleaciones de cobre y hierro fundido en entornos exigentes y de gran volumen.

Crisoles de Alúmina (Óxido de Aluminio)

La alúmina es un material cerámico de alta pureza valorado por su estabilidad química. Estos crisoles son típicamente blancos y se utilizan cuando la pureza de la fusión es una preocupación principal.

Pueden soportar temperaturas de hasta 1700°C (3092°F), pero son mucho más susceptibles al choque térmico que los crisoles a base de grafito. Su característica clave es la alta inercia química, lo que los hace adecuados para trabajar con materiales reactivos o cuando se debe minimizar la contaminación.

Crisoles de Zirconia (Óxido de Zirconio)

Para aplicaciones de temperatura extremadamente alta, la zirconia es una opción cerámica de primer nivel. Se utiliza en trabajos científicos e industriales altamente especializados.

Los crisoles de zirconia pueden operar a temperaturas superiores a 2200°C (3992°F). Poseen una inercia química sobresaliente y son uno de los pocos materiales adecuados para fundir metales altamente reactivos como titanio o metales del grupo del platino.

Factores críticos más allá de la temperatura máxima

Simplemente elegir un crisol con una clasificación de temperatura más alta que el punto de fusión de su metal no es suficiente. Otros factores son igualmente críticos para una fusión segura y exitosa.

Resistencia al Choque Térmico

Esta es la capacidad de un material para soportar cambios rápidos de temperatura sin agrietarse.

El grafito y el carburo de silicio tienen una excelente resistencia al choque térmico. Los crisoles cerámicos como la alúmina y la zirconia son mucho más frágiles y requieren ciclos de calentamiento y enfriamiento lentos y controlados para evitar fallas catastróficas.

Compatibilidad Química

El material del crisol no debe reaccionar con el metal fundido en su interior. Una reacción química puede destruir el crisol y, lo que es igual de importante, contaminar su fundición.

Por ejemplo, usar un crisol cerámico a base de óxido (como la alúmina) para fundir un material que reduce agresivamente los óxidos puede provocar fallas. Siempre verifique que el material de su crisol sea inerte a su metal objetivo a su temperatura de fusión.

Método de Calentamiento

Su horno dicta qué materiales de crisol son viables.

Los hornos de inducción requieren un crisol eléctricamente conductor para funcionar. Esto hace que el grafito y el carburo de silicio sean opciones ideales, ya que el crisol se calienta directamente en el campo magnético.

Los hornos calentados por resistencia o alimentados por gas calientan el ambiente alrededor del crisol. Para estos, los crisoles cerámicos no conductores como la alúmina y la zirconia son perfectamente adecuados.

Comprender las compensaciones y los riesgos

Cada elección de crisol implica equilibrar el rendimiento, el costo y los requisitos operativos. Ser consciente de las posibles dificultades es crucial para la seguridad y el éxito.

Costo frente a rendimiento

Existe una correlación directa entre las capacidades de rendimiento de un crisol y su costo. Un crisol de zirconia puede ser órdenes de magnitud más caro que uno de grafito de arcilla. Especificar en exceso un crisol para una tarea simple es un gasto innecesario.

El peligro del choque térmico

La causa más común de falla del crisol es el choque térmico. Nunca coloque un crisol frío en un horno al rojo vivo ni exponga un crisol caliente a una superficie fría. Precaliente siempre su crisol de acuerdo con las pautas del fabricante, especialmente para los tipos cerámicos frágiles.

El riesgo de contaminación

Incluso si un crisol no se derrite ni se agrieta, aún puede arruinar su trabajo. Usar un material inadecuado puede filtrar impurezas en su fundición, alterando las propiedades químicas y el rendimiento de su objeto fundido final.

Tomar la decisión correcta para su aplicación

Su objetivo determina la herramienta adecuada para el trabajo. Utilice esta guía para seleccionar el punto de partida apropiado para su trabajo.

- Si es un aficionado que funde metales no ferrosos como aluminio o latón: Un crisol de grafito de arcilla ofrece el mejor equilibrio entre costo, durabilidad y rendimiento para sus necesidades.

- Si está trabajando con aleaciones de mayor temperatura como cobre o hierro fundido: Un crisol de carburo de silicio proporciona el rango de temperatura necesario y una longevidad superior para trabajos más exigentes.

- Si su enfoque principal son las fundiciones de alta pureza o los materiales reactivos: Se requiere un crisol de alúmina o zirconia para prevenir la contaminación química, pero debe controlar cuidadosamente sus tasas de calentamiento y enfriamiento.

- Si opera a temperaturas extremas dentro de un horno de vacío: Se necesita un crisol especializado hecho de un metal refractario como tungsteno o molibdeno.

Al comprender que las propiedades del material, y no solo una única clasificación de temperatura, definen la idoneidad de un crisol, puede garantizar la seguridad, pureza y éxito de su trabajo.

Tabla de resumen:

| Material del Crisol | Temperatura Máxima de Servicio | Características Clave y Usos Comunes |

|---|---|---|

| Grafito de Arcilla | Hasta 1600°C (2912°F) | Rentable, buena resistencia al choque térmico. Ideal para aluminio, latón, cobre, oro, plata. |

| Carburo de Silicio (SiC) | Hasta 1800°C (3272°F) | Duradero, alta resistencia mecánica. Adecuado para aleaciones de cobre, hierro fundido. |

| Alúmina (Al₂O₃) | Hasta 1700°C (3092°F) | Alta inercia química, propenso al choque térmico. Mejor para fundiciones de alta pureza o reactivas. |

| Zirconia (ZrO₂) | Supera los 2200°C (3992°F) | Resistencia extrema a la temperatura y química. Para metales reactivos como titanio, platino. |

¿Listo para seleccionar el crisol perfecto para su laboratorio?

Elegir el crisol adecuado es fundamental para la seguridad, pureza y éxito de su trabajo. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de crisoles adaptados a materiales y temperaturas específicos.

Nuestros expertos pueden ayudarle a navegar por los factores críticos de la resistencia al choque térmico, la compatibilidad química y el método de calentamiento para garantizar que obtenga un crisol que funcione de manera confiable.

Deje que KINTEK sea su socio en precisión. ¡Póngase en contacto con nuestro equipo técnico hoy mismo para discutir sus necesidades de aplicación específicas y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Por qué es necesario el uso de crisoles de alúmina de alta pureza para los polvos NMC? Garantice la pureza en la síntesis del cátodo

- ¿Cuáles son las ventajas de seleccionar un crisol de alúmina para TGA? Asegure datos de análisis térmico de alta precisión

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para LATP? Preservar la pureza y la conductividad en el sinterizado

- ¿Por qué se prefiere un crisol de alúmina de alta pureza para la oxidación a alta temperatura? Garantice una integridad de datos inigualable

- ¿Qué papel juegan los crisoles de alúmina de alta pureza en la oxidación por vapor a alta temperatura? Garantice la integridad de los datos hasta 1350 °C