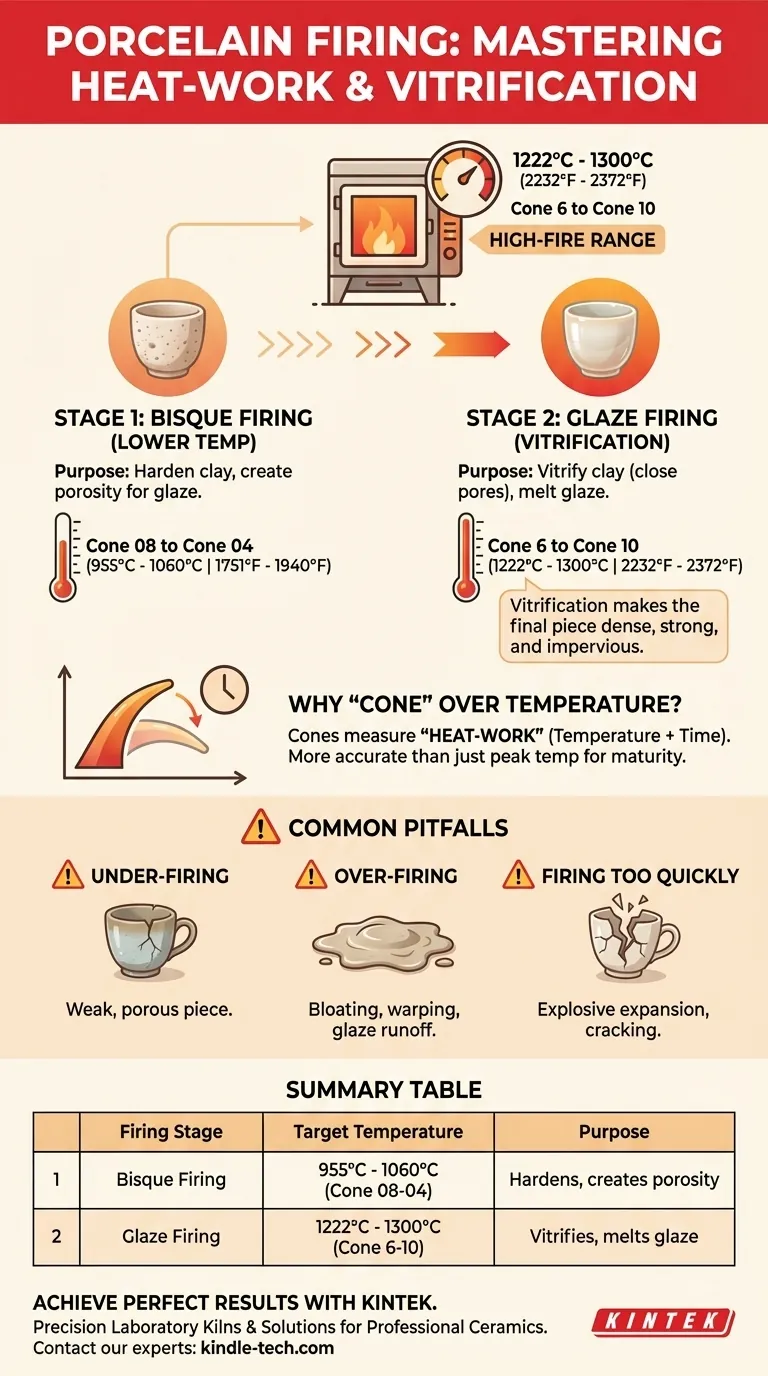

En la cerámica profesional, la porcelana se cuece a alta temperatura, típicamente entre 1222 °C y 1300 °C (2232 °F y 2372 °F). Este rango corresponde a los estándares de conos pirométricos de Cono 6 a Cono 10. Sin embargo, este número único representa solo el paso final; la temperatura correcta es parte de un proceso más amplio y cuidadosamente controlado que incluye una cocción preliminar de "bizcocho" a una temperatura mucho más baja.

La temperatura específica es menos importante que todo el programa de cocción: la velocidad controlada de calentamiento, mantenimiento y enfriamiento. El verdadero éxito con la porcelana radica en comprender este proceso completo, ya que es el "trabajo de calor" total lo que determina las propiedades finales de la pieza.

Explicación del proceso de cocción en dos etapas

La porcelana casi nunca se cuece una sola vez. Lograr su resistencia y translucidez características requiere un enfoque de dos pasos, y cada etapa cumple un propósito distinto a una temperatura diferente.

Etapa 1: La cocción de bizcocho

La primera cocción, conocida como cocción de bizcocho, es un paso a menor temperatura. Su objetivo no es madurar completamente la arcilla, sino transformarla en un estado cerámico endurecido, pero poroso.

Esta porosidad es fundamental porque permite que la pieza absorba fácilmente el esmalte a base de agua en el siguiente paso sin disolverse o romperse.

Una cocción de bizcocho típica para porcelana se realiza entre Cono 08 y Cono 04, lo que equivale aproximadamente a 955 °C a 1060 °C (1751 °F a 1940 °F).

Etapa 2: La cocción de esmalte (Vitrificación)

La segunda y última cocción es la cocción de esmalte a alta temperatura. Aquí es donde la porcelana alcanza su temperatura máxima y experimenta la vitrificación.

La vitrificación es el proceso mediante el cual las partículas de arcilla se funden y se unen, cerrando los poros y haciendo que la pieza final sea densa, fuerte e impermeable al agua.

Esta es la cocción que lleva la pieza a su temperatura final de Cono 6 a Cono 10 (1222 °C a 1300 °C), fundiendo el esmalte aplicado en un recubrimiento liso y vítreo que se une permanentemente al cuerpo de arcilla.

Por qué el "Cono" es más importante que la temperatura

En cerámica, los profesionales rara vez hablan solo de temperatura. En su lugar, se refieren a los conos pirométricos, que proporcionan una medida más precisa de lo que sucede dentro del horno.

¿Qué es un cono pirométrico?

Un cono pirométrico es una pequeña herramienta piramidal hecha de materiales cerámicos. Está diseñado para ablandarse y doblarse a una combinación específica de temperatura y tiempo.

Medir el "trabajo de calor", no solo el calor

Un horno puede alcanzar una temperatura objetivo muy rápida o muy lentamente. Estas dos trayectorias producirán resultados drásticamente diferentes en la arcilla, incluso si la temperatura máxima es idéntica.

Los conos miden esta entrada total de energía, conocida como "trabajo de calor". Cuando el cono correcto se dobla, confirma que la porcelana ha absorbido la cantidad correcta de energía para madurar adecuadamente, proporcionando un resultado más fiable que una simple lectura de temperatura.

Errores comunes a evitar

El programa de cocción es una fórmula precisa. Desviarse de los requisitos de su cuerpo de arcilla específico puede arruinar fácilmente una pieza.

El riesgo de cocción insuficiente

Si la porcelana no alcanza su temperatura de maduración requerida, no se vitrificará por completo. La pieza resultante será débil, porosa y propensa a romperse. El esmalte también puede parecer opaco, áspero o mal adherido.

El peligro de la cocción excesiva

Cocer la porcelana a una temperatura superior a su clasificación de cono prevista es igualmente perjudicial. El cuerpo de arcilla puede hincharse, deformarse o incluso derretirse en un charco sobre la placa del horno. Los esmaltes se volverán demasiado fluidos, escurriéndose de la pieza y pudiendo dañar su equipo.

Cocción demasiado rápida

Aumentar la temperatura demasiado rápido, especialmente durante las primeras etapas, puede hacer que la humedad atrapada en la arcilla se convierta en vapor y se expanda explosivamente. Esta es una causa principal de grietas y roturas dentro del horno.

Tomar la decisión correcta para su objetivo

Siempre adapte su programa de cocción a sus materiales. No existe una configuración universal que funcione para todos los tipos de porcelana.

- Si su enfoque principal es trabajar con un cuerpo de arcilla comercial: Siga siempre el rango de cocción por cono recomendado por el fabricante. Esta información no es negociable y está impresa en el embalaje.

- Si su enfoque principal es garantizar la compatibilidad del esmalte: Asegúrese de que la clasificación de cono de su esmalte coincida con la clasificación de cono de su cuerpo de arcilla de porcelana. Una falta de coincidencia es una causa principal de defectos como el craquelado o el desprendimiento.

- Si su enfoque principal es solucionar problemas como la deformación: Es probable que su pieza se esté cociendo en exceso o no esté adecuadamente soportada en la placa del horno. Verifique su cono objetivo y considere un ciclo de calentamiento y enfriamiento más lento.

En última instancia, dominar la porcelana se trata de dominar la aplicación controlada del calor a lo largo del tiempo.

Tabla de resumen:

| Etapa de cocción | Temperatura objetivo | Propósito |

|---|---|---|

| Cocción de bizcocho | 955 °C - 1060 °C (Cono 08-04) | Endurece la arcilla, crea porosidad para el esmaltado |

| Cocción de esmalte | 1222 °C - 1300 °C (Cono 6-10) | Vitrificación de la arcilla, fundición del esmalte para el acabado final |

Logre resultados perfectos en porcelana con KINTEK

Dominar la cocción de la porcelana requiere equipos de precisión y conocimientos expertos. En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y consumibles diseñados específicamente para la cerámica profesional. Nuestro equipo fiable garantiza un control preciso de la temperatura y un trabajo de calor constante para una vitrificación perfecta en todo momento.

Permítanos ayudarle a liberar todo el potencial de sus proyectos de porcelana. Ya sea un artista de estudio, una institución educativa o una instalación de investigación, KINTEK tiene las soluciones para apoyar sus necesidades de cocción cerámica.

Póngase en contacto con nuestros expertos hoy mismo para analizar el horno ideal para su flujo de trabajo de porcelana y lograr resultados impecables.

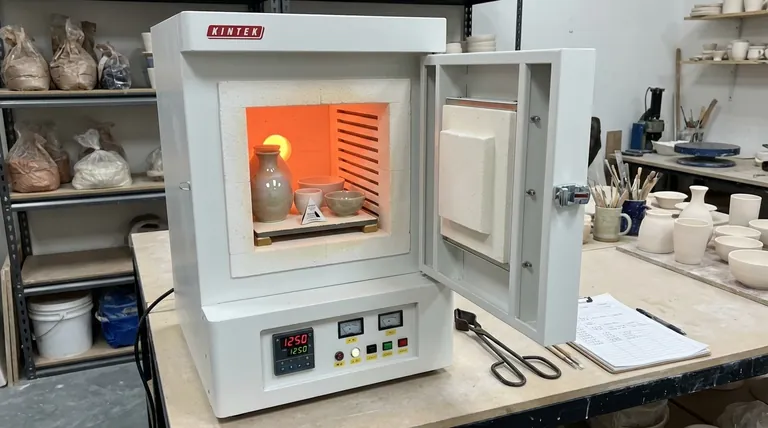

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la estructura de un horno mufla? Una guía de sus componentes centrales y diseño

- ¿Cuál es el principio del horno mufla en el laboratorio? Garantizar la pureza de la muestra mediante el aislamiento completo

- ¿Cuáles son los materiales utilizados en un horno mufla? Una guía para una construcción duradera y un rendimiento óptimo

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio