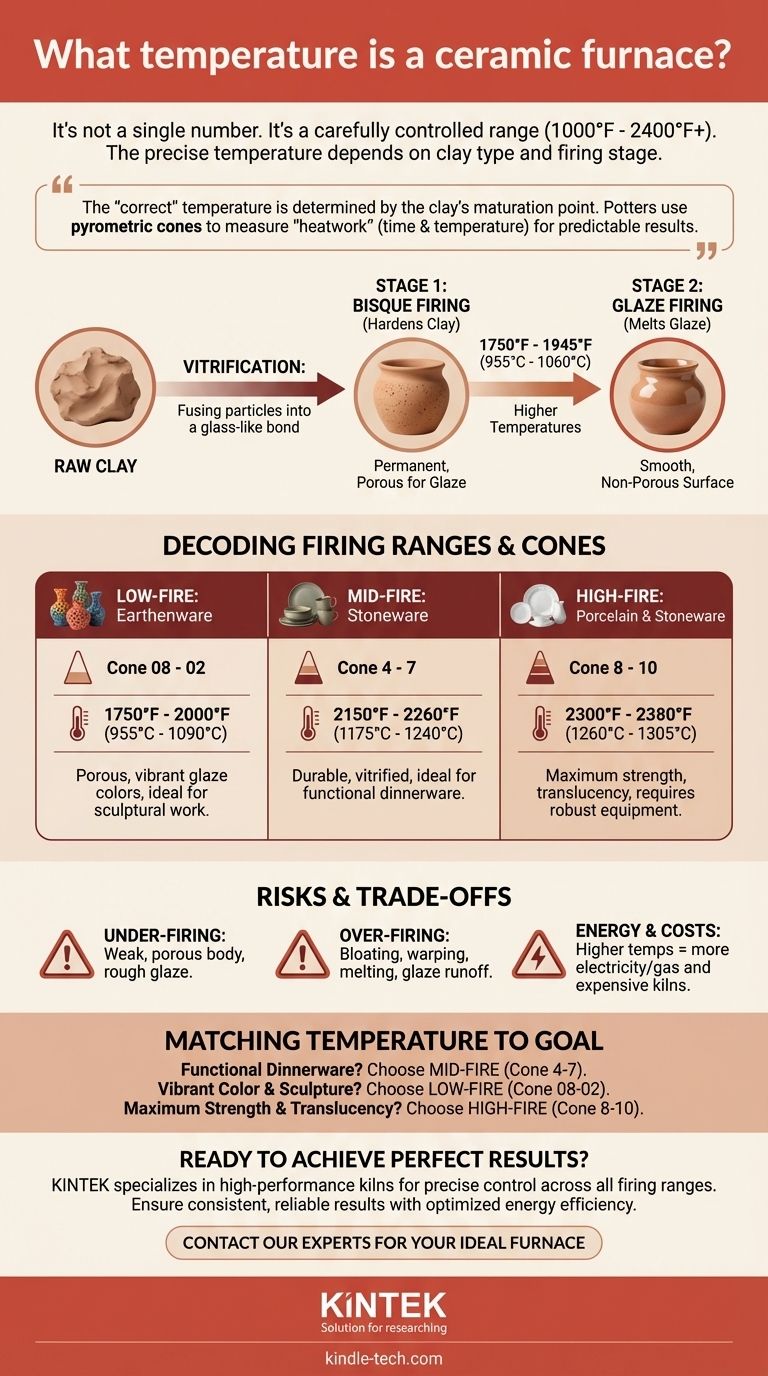

La temperatura de un horno cerámico no es un número único, sino más bien un rango cuidadosamente controlado que puede abarcar desde aproximadamente 1000°F (538°C) hasta más de 2400°F (1315°C). La temperatura precisa está dictada enteramente por el tipo de arcilla que se utiliza y la etapa específica del proceso cerámico, ya sea una cocción inicial de bizcocho o una cocción final de esmalte.

La conclusión central es que la temperatura "correcta" no es un valor fijo, sino que está determinada por el punto de maduración de un cuerpo de arcilla específico y su esmalte correspondiente. Los alfareros miden esto utilizando un sistema de conos pirométricos, que tienen en cuenta tanto el tiempo como la temperatura para lograr resultados predecibles.

Por qué la temperatura es la variable crítica

Para comprender verdaderamente las temperaturas de los hornos cerámicos, primero debe comprender el proceso transformador que convierte la arcilla blanda en un objeto duro y permanente. La temperatura es el catalizador de este cambio químico y físico.

La transformación de arcilla a cerámica

El objetivo principal de la cocción es calentar la arcilla hasta que sus partículas comiencen a fusionarse en un proceso llamado vitrificación. Este proceso funde el sílice y otros elementos dentro de la arcilla, formando un enlace similar al vidrio entre las partículas.

La vitrificación adecuada es lo que le da a una pieza cerámica su resistencia, durabilidad y, dependiendo de la arcilla, su incapacidad para absorber agua.

Dos etapas de cocción principales

El proceso cerámico suele implicar dos cocciones separadas, cada una con un propósito y un rango de temperatura distintos.

La primera es la cocción de bizcocho, una cocción a baja temperatura (típicamente entre 1750°F y 1945°F / 955°C y 1060°C). Esta cocción inicial endurece la arcilla, haciéndola permanente y lo suficientemente porosa como para absorber fácilmente un esmalte.

La segunda es la cocción de esmalte, que generalmente se realiza a una temperatura más alta. Esta cocción funde el esmalte aplicado, haciendo que se fusione con el cuerpo de arcilla y cree la superficie final lisa, a menudo brillante y no porosa.

Decodificando los rangos de cocción

Las cerámicas se clasifican en rangos de temperatura, a menudo denominados de baja cocción, media cocción y alta cocción. Cada rango es adecuado para diferentes tipos de arcilla y produce diferentes resultados.

El sistema de conos: una medida mejor que la temperatura

Los profesionales rara vez confían solo en la temperatura. En cambio, utilizan conos pirométricos, pequeñas pirámides cerámicas especialmente formuladas que se doblan a una combinación específica de tiempo y temperatura (conocida como "trabajo térmico").

Los conos proporcionan una medida mucho más precisa del progreso de una cocción que un simple termómetro. Los rangos de cocción se designan con números de cono, como "Cono 06" (baja cocción) o "Cono 6" (media cocción).

Baja cocción: Loza (Cono 08 a 02)

Este rango cubre temperaturas desde aproximadamente 1750°F hasta 2000°F (955°C hasta 1090°C). Las arcillas de loza cocidas en este rango permanecen ligeramente porosas después de la cocción y son conocidas por acomodar colores de esmalte brillantes y vibrantes que pueden quemarse a temperaturas más altas.

Media cocción: Gres (Cono 4 a 7)

Operando entre aproximadamente 2150°F y 2260°F (1175°C y 1240°C), este es el rango más común para alfareros de estudio y producción a pequeña escala. Proporciona un excelente equilibrio, creando gres duradero y vitrificado que es ideal para cerámica funcional como vajillas.

Alta cocción: Porcelana y Gres (Cono 8 a 10)

Este rango alcanza temperaturas desde 2300°F hasta 2380°F (1260°C hasta 1305°C). Se utiliza para cocer porcelana y algunos gres muy duraderos. La alta cocción crea las piezas más fuertes y vitrificadas, y es esencial para lograr la translucidez clásica de la porcelana.

Comprendiendo las compensaciones

La selección de una temperatura de cocción es una decisión con consecuencias directas para su producto final, sus costos y su equipo.

El riesgo de subcocción

Cocer una pieza por debajo de su temperatura de maduración recomendada da como resultado un cuerpo débil y poroso. Los esmaltes no se fundirán correctamente, lo que provocará una superficie seca y áspera que no es apta para alimentos y se rayará o descascarillará fácilmente.

El peligro de sobrecocción

Cocer una pieza demasiado alta es igualmente destructivo. El cuerpo de arcilla puede hincharse, deformarse o incluso derretirse en un charco en la estantería del horno. Los esmaltes pueden volverse excesivamente fluidos, escurriéndose de la vasija y potencialmente dañando su equipo.

Costos de energía y equipo

Las temperaturas más altas requieren significativamente más electricidad o gas, lo que aumenta el costo de cada cocción. Además, los hornos capaces de alcanzar consistentemente temperaturas de alta cocción (Cono 8+) son más caros y requieren componentes más robustos que los diseñados para trabajos de baja cocción.

Adaptando la temperatura a su objetivo

Su elección de temperatura de cocción debe ser un reflejo directo de los requisitos de su proyecto.

- Si su objetivo principal es crear vajillas duraderas y funcionales: El gres de rango medio (Cono 4-7) ofrece el mejor equilibrio entre resistencia, resistencia al agua y eficiencia energética.

- Si su objetivo principal es el color vibrante y el trabajo escultórico: La loza de baja cocción (Cono 08-02) es ideal, ya que conserva el brillo de muchos esmaltes que son inestables a temperaturas más altas.

- Si su objetivo principal es lograr la máxima resistencia y translucidez: La porcelana de alta cocción (Cono 8-10) es el estándar, aunque requiere un horno capaz de alcanzar estas exigentes temperaturas.

En última instancia, dominar el control de la temperatura es la clave para transformar la arcilla cruda en arte cerámico duradero.

Tabla resumen:

| Rango de cocción | Número de cono | Rango de temperatura | Tipos de arcilla comunes | Características clave |

|---|---|---|---|---|

| Baja cocción | Cono 08 a 02 | 1750°F a 2000°F (955°C a 1090°C) | Loza | Poroso, colores de esmalte vibrantes, ideal para trabajos escultóricos |

| Media cocción | Cono 4 a 7 | 2150°F a 2260°F (1175°C a 1240°C) | Gres | Duradero, vitrificado, ideal para vajillas funcionales |

| Alta cocción | Cono 8 a 10 | 2300°F a 2380°F (1260°C a 1305°C) | Porcelana, Gres | Máxima resistencia, translucidez, requiere equipo robusto |

¿Listo para lograr resultados cerámicos perfectos? Su elección de horno es fundamental para el éxito de su trabajo. KINTEK se especializa en hornos y kilns de laboratorio de alto rendimiento diseñados para un control preciso de la temperatura en todos los rangos de cocción, desde loza duradera hasta porcelana sofisticada. Ya sea usted un alfarero de estudio, una institución educativa o una instalación de producción, nuestro equipo garantiza resultados consistentes y confiables al tiempo que optimiza la eficiencia energética.

Permítanos discutir sus necesidades cerámicas específicas — contacte a nuestros expertos hoy para encontrar el horno ideal para sus proyectos y desbloquear todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de un horno de mufla? No es un número único: encuentre su rango perfecto

- ¿Es un horno mufla un horno? Una guía sobre la calefacción de alta temperatura frente a la de baja temperatura

- ¿Dónde se utiliza un horno mufla? Esencial para el procesamiento limpio a alta temperatura

- ¿Cuáles son las características de un horno mufla? Una guía para el calentamiento preciso y libre de contaminación

- ¿Cuáles son las ventajas de un horno de mufla? Logre una pureza y precisión inigualables en su laboratorio