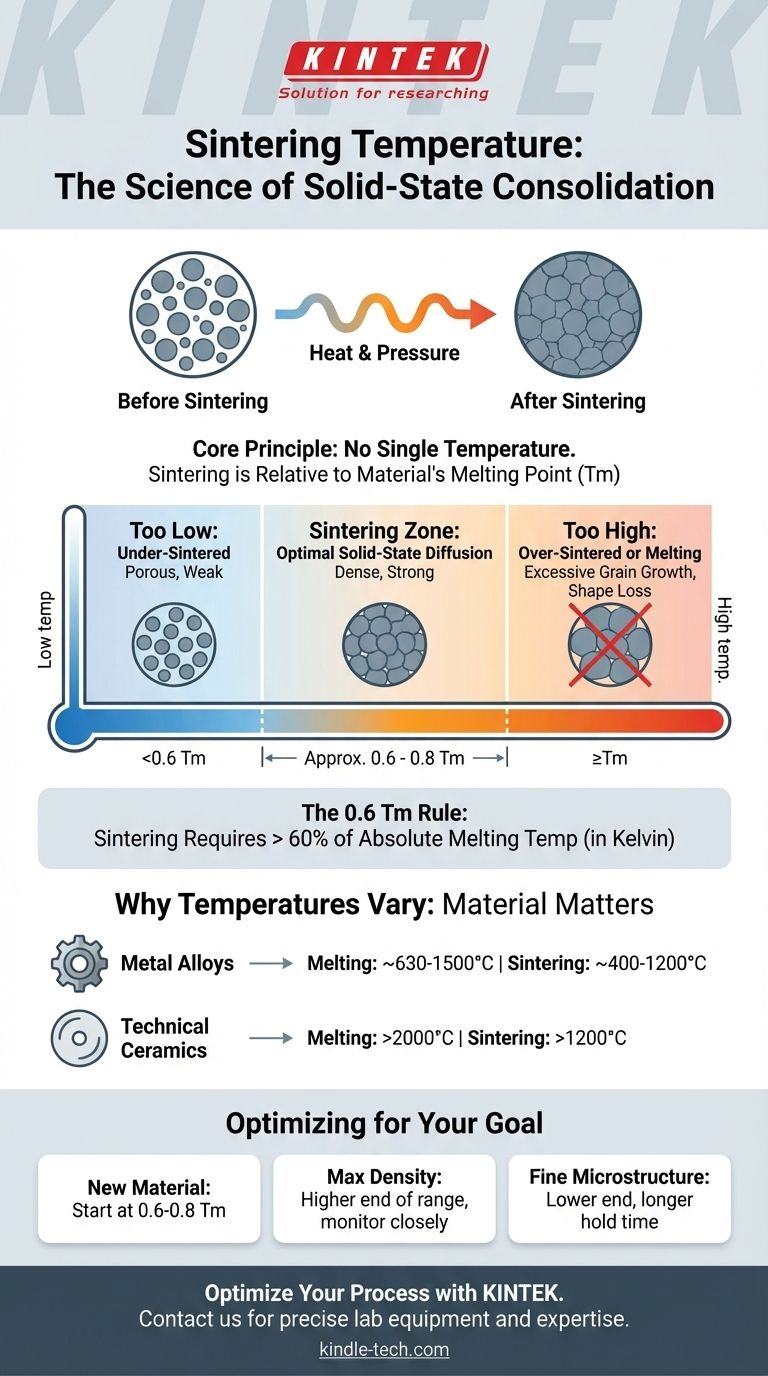

No existe una única temperatura para la sinterización. El proceso no se define por un número absoluto, sino que es fundamentalmente relativo al material específico que se está consolidando. Las temperaturas de sinterización pueden variar drásticamente, desde 630 °C para ciertas aleaciones hasta más de 2000 °C para cerámicas de alto rendimiento, siendo el requisito fundamental que la temperatura se mantenga por debajo del punto de fusión real del material.

El principio central de la sinterización no es alcanzar una temperatura específica, sino aplicar suficiente energía térmica para permitir que los átomos se difundan a través de los límites de las partículas. Esto generalmente requiere una temperatura superior al 60% de la temperatura absoluta de fusión del material (Tm), pero siempre por debajo del punto de licuefacción.

El principio fundamental: El papel de la temperatura en la sinterización

La sinterización es un proceso de compactación y formación de una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. La temperatura es el principal motor de esta transformación.

Facilitación de la difusión atómica

El propósito principal del calor en la sinterización es dar a los átomos suficiente energía para moverse. A altas temperaturas, los átomos vibran intensamente y pueden difundirse a través de los límites de las partículas individuales, llenando los huecos entre ellas.

Este movimiento atómico reduce el área superficial total y hace que las partículas se fusionen, creando una pieza sólida, densa y coherente a partir de un polvo inicial.

La zona "Ricitos de Oro": Por debajo del punto de fusión

Es fundamental comprender que la sinterización es un proceso en estado sólido. El objetivo es calentar el material lo suficiente para que los átomos se muevan, pero no tanto como para que la estructura cristalina del material colapse.

Si la temperatura alcanza o supera el punto de fusión, el proceso deja de ser sinterización; se convierte en fundición o soldadura, y se pierde la forma precisa del polvo compactado.

La regla general de 0,6 Tm

Como guía general, la temperatura mínima para una sinterización eficaz se cita a menudo como superior al 0,6 veces la temperatura absoluta de fusión del material (Tm).

Para que esta regla sea precisa, la temperatura debe calcularse en Kelvin. Por ejemplo, un material que se funde a 1727 °C (2000 K) comenzaría a sinterizarse eficazmente alrededor de 927 °C (1200 K).

Por qué las temperaturas de sinterización varían tanto

El amplio rango en las temperaturas de sinterización es un resultado directo de las diferentes propiedades de los materiales que se procesan. Las cifras de 2000 °C y 630 °C son correctas, pero para sustancias completamente diferentes.

Punto de fusión del material

Este es el factor más importante. Un material con un punto de fusión muy alto, como una cerámica técnica, requerirá naturalmente una temperatura de sinterización muy alta.

Por el contrario, una aleación metálica con un punto de fusión más bajo se sinterizará a una temperatura correspondientemente más baja. La temperatura de sinterización escala directamente con el punto de fusión.

Procesos previos a la sinterización

En muchas aplicaciones industriales, especialmente en el moldeo por inyección de metales (MIM) y la cerámica, se produce un paso preliminar llamado desligado (debinding) antes de la sinterización.

Este proceso ocurre a una temperatura mucho más baja (por ejemplo, hasta 600 °C) y sirve para quemar un aglutinante polimérico que mantiene el polvo en su estado "verde". Esto debe hacerse por completo antes de aumentar a la temperatura de sinterización mucho más alta.

Comprensión de las compensaciones

Elegir una temperatura de sinterización es un equilibrio. La temperatura y la duración precisas afectan las propiedades finales de la pieza, y equivocarse puede provocar fallos en el componente.

Sinterización insuficiente: Temperatura inadecuada

Si la temperatura es demasiado baja o el tiempo demasiado corto, la difusión atómica será incompleta. Esto da como resultado una pieza débil y porosa que no ha alcanzado la densidad total, lo que compromete su resistencia mecánica y otras propiedades.

Sinterización excesiva: Crecimiento de grano excesivo

Si la temperatura es demasiado alta (aunque todavía por debajo del punto de fusión), el proceso puede ocurrir demasiado rápido o agresivamente. Esto conduce a un crecimiento de grano excesivo, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Aunque la pieza pueda ser densa, los granos grandes a menudo pueden hacer que el material sea más quebradizo.

El peligro de la fusión

Exceder el punto de fusión es un fallo catastrófico en el proceso de sinterización. La pieza se deformará, perderá su forma y su microestructura interna se destruirá, volviéndola inútil.

Determinación de la temperatura adecuada para su proyecto

La temperatura ideal de sinterización no es un número fijo, sino una variable que usted controla para lograr el resultado deseado. Su enfoque debe estar en las propiedades del material y en su objetivo final.

- Si su enfoque principal es trabajar con un material nuevo: Comience por encontrar su temperatura de fusión (Tm) y utilice el rango de 0,6 a 0,8 Tm (en Kelvin) como punto de partida experimental.

- Si su enfoque principal es lograr la máxima densidad: Es probable que necesite operar en el extremo superior del rango de sinterización del material, controlando cuidadosamente para evitar el crecimiento excesivo de grano o la fusión.

- Si su enfoque principal es preservar una microestructura de grano fino para propiedades específicas: Apunte al extremo inferior del rango de temperatura de sinterización efectivo, potencialmente combinado con un tiempo de mantenimiento más largo para lograr una densidad suficiente.

En última instancia, comprender que la temperatura de sinterización es una función de las propiedades intrínsecas de un material le permite ir más allá de la búsqueda de un número único y avanzar hacia la optimización del proceso para su objetivo específico.

Tabla de resumen:

| Tipo de material | Rango de punto de fusión típico (Tm) | Rango de temperatura de sinterización (Aprox. 0,6-0,8 Tm) |

|---|---|---|

| Aleaciones metálicas | ~630°C - 1500°C | ~400°C - 1200°C |

| Cerámicas técnicas | >2000°C | >1200°C |

| Guía general | Varía según el material | Siempre por debajo del punto de fusión |

Optimice su proceso de sinterización con la experiencia de KINTEK.

Ya sea que trabaje con cerámicas de alto rendimiento o aleaciones metálicas especializadas, lograr la temperatura de sinterización perfecta es fundamental para la densidad, la resistencia y la microestructura de la pieza. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para controlar sus procesos térmicos de manera efectiva.

Permita que nuestros expertos le ayuden a seleccionar el horno y los accesorios adecuados para garantizar que sus materiales se sintericen correctamente, sin sinterización insuficiente ni crecimiento excesivo de grano.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos específicos de su material y aplicación. Le ayudaremos a ir más allá de las conjeturas y a lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes