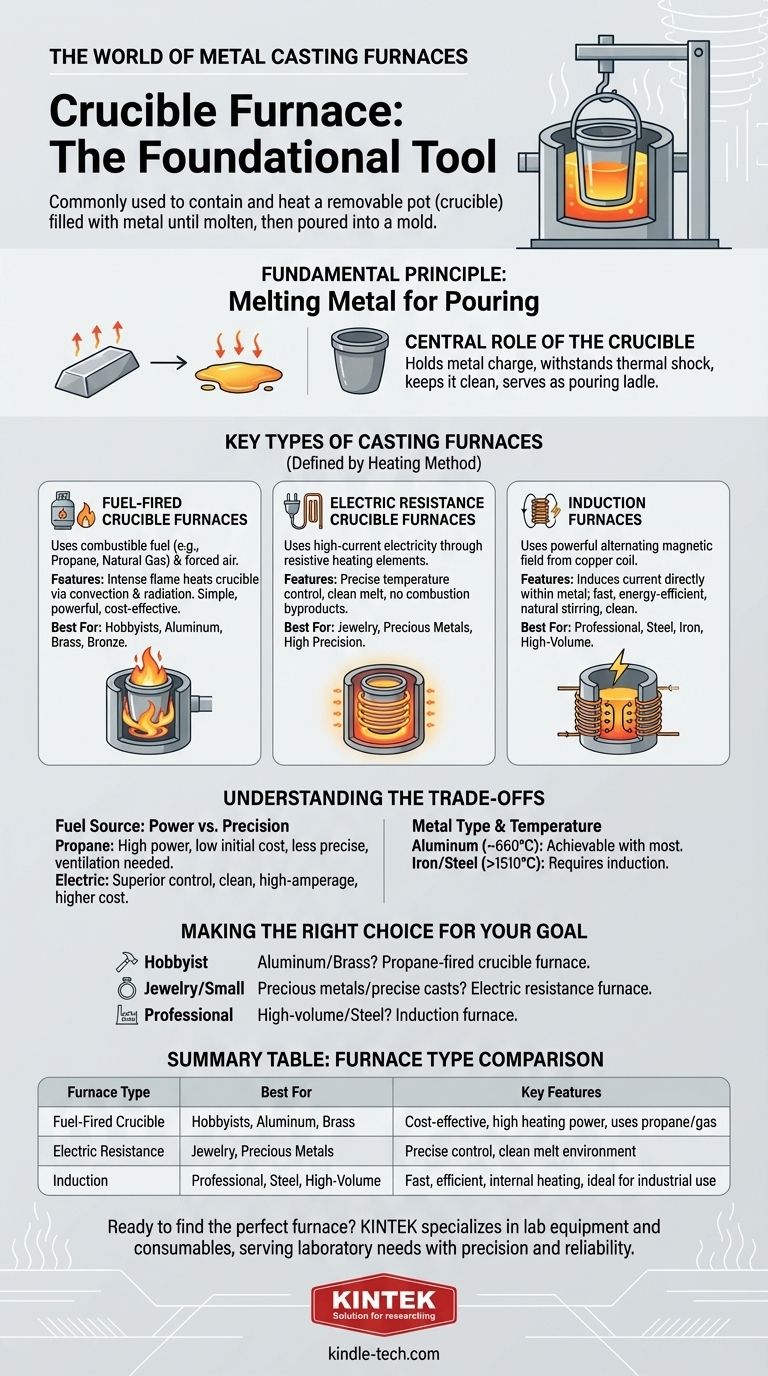

Para la fundición de metales, el equipo más común es el horno de crisol. Este tipo de horno está diseñado específicamente para contener y calentar una olla separada y extraíble (el crisol) llena de metal hasta que se funde. Una vez que el metal está líquido, el crisol se levanta del horno y se utiliza para verter el metal en un molde. Aunque existen otros hornos especializados para operaciones a escala industrial, el horno de crisol es la herramienta fundamental para la mayor parte del trabajo de fundición.

El término "horno" es amplio, pero para la fundición de metales, la elección no es encontrar un único tipo "mejor". Se trata de adaptar la tecnología de calentamiento —combustible, resistencia eléctrica o inducción— al metal específico que necesita fundir, el volumen que está fundiendo y la precisión que requiere.

El principio fundamental: Fundir metal para verter

El objetivo principal de un horno de fundición es simple: transferir suficiente energía térmica a un metal sólido para elevar su temperatura por encima de su punto de fusión. El método de transferencia de calor es lo que diferencia los diversos tipos de hornos.

El papel central del crisol

Un crisol es un recipiente de cerámica o grafito diseñado para soportar un choque térmico extremo. Actúa como el recipiente que contiene la carga de metal, la mantiene limpia durante la fusión y sirve como cuchara de vertido. El horno es esencialmente una caja bien aislada construida alrededor del crisol.

El método de calentamiento define el horno

El diseño del horno está dictado por cómo genera y aplica calor al crisol. Este es el factor más importante para distinguir entre los tipos.

Tipos clave de hornos de fundición

Aunque existen muchos diseños de hornos, generalmente se dividen en tres categorías relevantes para la fundición de talleres pequeños e industriales.

Hornos de crisol alimentados por combustible

Estos son los hornos más comunes para aficionados y pequeñas fundiciones. Utilizan un combustible combustible, generalmente propano o gas natural, mezclado con aire forzado para crear una llama intensa.

La llama gira alrededor del exterior del crisol dentro del cuerpo aislado del horno, calentándolo por convección y radiación. Son relativamente simples, potentes y rentables, lo que los hace ideales para fundir metales no ferrosos como aluminio, latón y bronce.

Hornos de crisol de resistencia eléctrica

Estos hornos utilizan electricidad de alta corriente que pasa a través de elementos calefactores resistivos que recubren las paredes interiores del horno. Estos elementos brillan al rojo vivo, irradiando calor intenso sobre el crisol.

Los hornos eléctricos ofrecen un control de temperatura mucho más preciso que las versiones alimentadas por combustible y no producen subproductos de combustión, lo que resulta en una fusión más limpia. Son preferidos por los joyeros y para aplicaciones que involucran metales preciosos o aleaciones que requieren un control estricto del proceso.

Hornos de inducción

Los hornos de inducción representan el estándar moderno para las fundiciones profesionales. No utilizan elementos calefactores convencionales ni llamas. En cambio, utilizan un potente campo magnético alterno generado por una bobina de cobre.

Este campo magnético "induce" una corriente eléctrica directamente dentro del propio metal, haciendo que se caliente rápidamente de adentro hacia afuera. Este método es extremadamente rápido, energéticamente eficiente y limpio, y revuelve naturalmente el metal fundido, asegurando una temperatura y composición uniformes. Es el método preferido para fundir acero, hierro y grandes volúmenes de cualquier metal.

Comprender las compensaciones

Elegir un horno implica equilibrar el costo, el rendimiento y la complejidad operativa. Lo que es ideal para un usuario puede ser totalmente incorrecto para otro.

Fuente de combustible: Potencia frente a precisión

Un horno alimentado por propano ofrece una inmensa potencia de calentamiento a un bajo costo inicial, pero puede ser difícil de controlar con precisión. También requiere una ventilación adecuada para los gases de escape y una gestión cuidadosa de los tanques de combustible.

Un horno de resistencia eléctrica proporciona un control superior y un entorno limpio, pero requiere un circuito eléctrico dedicado de alto amperaje y generalmente tiene un precio de compra más alto para su tamaño.

Tipo de metal y requisitos de temperatura

Su elección de metal dicta la temperatura requerida. El aluminio se funde a unos 1220 °F (660 °C), lo cual es fácilmente alcanzable con la mayoría de los hornos para aficionados.

Sin embargo, fundir hierro fundido o acero requiere temperaturas superiores a 2750 °F (1510 °C). Este nivel de calor generalmente está más allá de la capacidad práctica de los hornos típicos de propano o resistencia y se maneja mejor con un horno de inducción.

Escala y seguridad

Un aficionado que funde unos pocos kilos de aluminio tiene necesidades muy diferentes a las de una fundición que vierte cientos de kilos. Los hornos alimentados por combustible se adaptan bien a trabajos pequeños y medianos.

Para cualquier volumen significativo u operación profesional, la velocidad, la eficiencia y las características de seguridad de un horno de inducción lo convierten en la mejor inversión a largo plazo.

Tomar la decisión correcta para su objetivo

La elección de su horno debe guiarse directamente por sus ambiciones de fundición y los materiales que tiene la intención de utilizar.

- Si su enfoque principal es la fundición amateur con aluminio o latón: Un horno de crisol alimentado por propano ofrece la mejor combinación de bajo costo y alta potencia de calentamiento para empezar.

- Si su enfoque principal es la joyería o piezas pequeñas y precisas con metales preciosos: Un horno de resistencia eléctrica proporciona el control de temperatura esencial y el entorno de fusión limpio que necesita.

- Si su enfoque principal es la fundición profesional, de gran volumen o de acero: Un horno de inducción es el estándar de la industria por su velocidad, eficiencia y control inigualables.

Al comprender que el horno es una herramienta adaptada a una tarea específica, puede seleccionar con confianza el equipo adecuado para fundir metal de manera segura y efectiva.

Tabla de resumen:

| Tipo de Horno | Ideal para | Características clave |

|---|---|---|

| Crisol alimentado por combustible | Aficionados, Aluminio, Latón | Económico, alta potencia de calentamiento, utiliza propano/gas |

| Resistencia Eléctrica | Joyería, Metales Preciosos | Control de temperatura preciso, entorno de fusión limpio |

| Inducción | Profesional, Acero, Gran Volumen | Rápido, eficiente, calentamiento interno, ideal para uso industrial |

¿Listo para encontrar el horno perfecto para sus necesidades de fundición? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio con precisión y fiabilidad. Ya sea que sea un aficionado que trabaja con aluminio o un profesional que funde acero, nuestros expertos pueden ayudarle a seleccionar el horno adecuado para su metal, volumen y requisitos de precisión específicos. Contáctenos hoy para mejorar su eficiencia de fundición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué horno se utiliza para fundir aluminio? Inducción vs. Combustión para sus necesidades

- ¿Cuántos tipos de horno de inducción existen? Guía de hornos de núcleo libre frente a hornos de canal

- ¿Cuáles son las tres etapas del proceso de sinterización del revestimiento del horno de inducción? Domine la longevidad de su horno

- ¿Cuáles son las aplicaciones de los hornos de inducción de núcleo vertical? Descubra el procesamiento de alta temperatura de precisión

- ¿Cuál es la temperatura de un horno de fusión? Una guía sobre los rangos de calor específicos del material

- ¿Cuáles son los dos tipos principales de hornos de inducción? Sin núcleo vs. de canal para sus necesidades de fusión

- ¿Puede la inducción fundir metal? El método moderno para una fusión rápida y limpia

- ¿Se puede calentar oro por inducción? Sí, y es el método superior para la fusión de alta pureza.