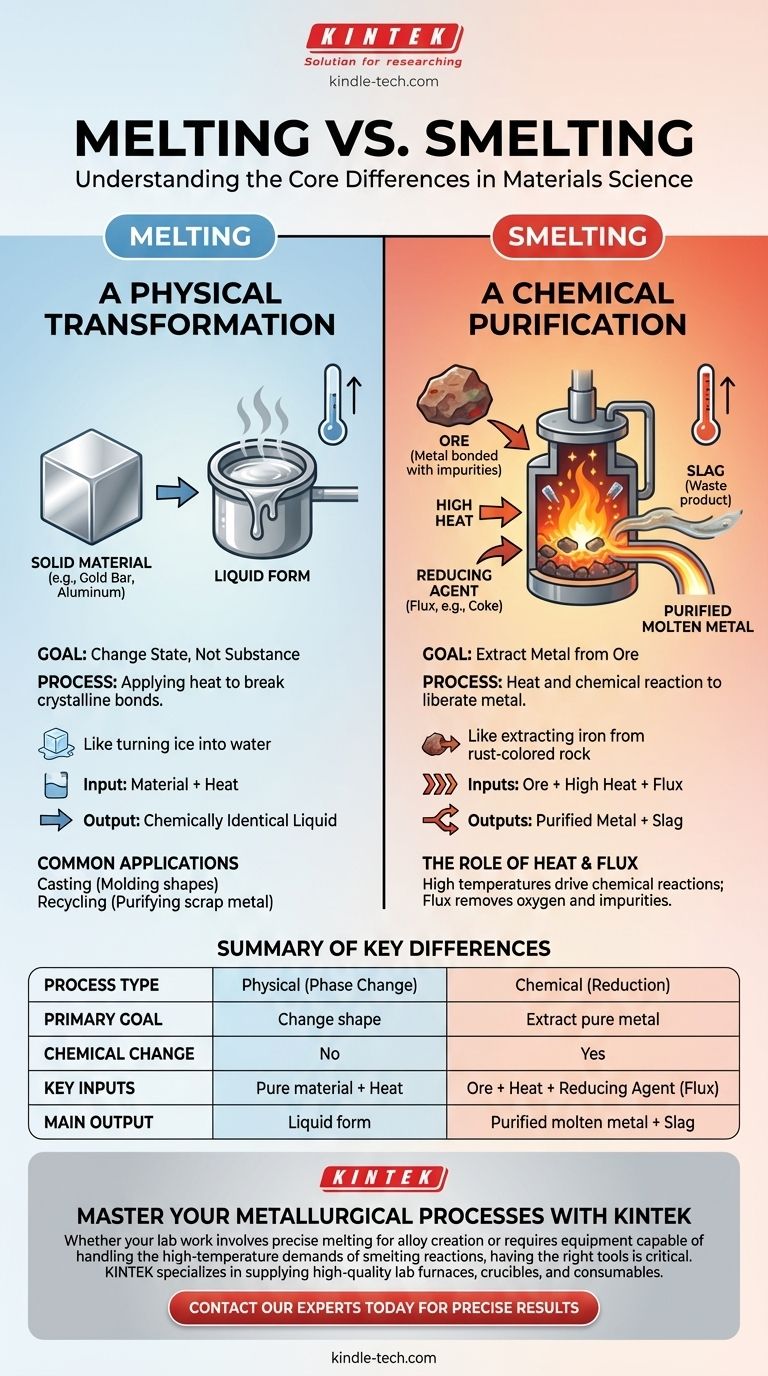

Aunque ambos procesos implican calor intenso, la fusión (melting) y la fundición (smelting) son operaciones fundamentalmente diferentes con objetivos distintos. La fusión es un proceso puramente físico que cambia el estado de una sustancia de sólido a líquido sin alterar su identidad química. La fundición, por el contrario, es un proceso químico complejo que utiliza calor y un agente reductor para extraer un metal puro de su mineral, cambiando fundamentalmente la composición del material.

La diferencia fundamental es el propósito: la fusión cambia la forma de un material, mientras que la fundición cambia su sustancia. Piense en la fusión como convertir el hielo en agua, mientras que la fundición es como extraer hierro de una roca de color óxido.

El objetivo de la fusión: una transformación física

La fusión es una de las transiciones de fase más básicas en la ciencia de los materiales, impulsada únicamente por la energía térmica. El objetivo no es crear una nueva sustancia, sino hacer que la existente se vuelva líquida.

Cambiar el estado, no la sustancia

Cuando funde un objeto, ya sea una barra de oro, una lata de aluminio o un bloque de hielo, simplemente está añadiendo suficiente calor para romper los enlaces que mantienen unida su estructura cristalina. El líquido resultante es químicamente idéntico al sólido del que procedía.

Aplicaciones comunes

Este proceso se utiliza para tareas como el moldeo (casting), donde el metal fundido se vierte en un molde para crear una forma específica. También es el primer paso en el reciclaje, donde los metales de desecho se funden para ser purificados y reformados en nuevos productos.

El papel del calor

El único aporte necesario para la fusión es el calor. Una vez que el material alcanza su punto de fusión específico, comenzará a transicionar a un líquido. No se requieren ni se pretenden reacciones químicas.

El objetivo de la fundición (Smelting): purificación química

La fundición es una forma de metalurgia extractiva. Su propósito es liberar químicamente un metal valioso de su estado natural e impuro dentro de un mineral.

Extracción de metal del mineral

Los metales como el hierro, el cobre y el plomo rara vez se encuentran en su forma pura en la naturaleza. Existen como minerales, que son sustancias donde el metal está químicamente unido a otros elementos, típicamente oxígeno (como óxido), y mezclado con roca y otras impurezas.

El trío de reacciones químicas

La fundición se basa en una combinación de tres aportes clave para desencadenar una separación química:

- Calor intenso: Las temperaturas se elevan mucho más allá del simple punto de fusión del metal para impulsar la reacción química.

- El mineral: La fuente del metal deseado.

- Un agente reductor (fundente): Este es el ingrediente crítico ausente en la fusión. Se añade una sustancia como el coque (una forma de carbono). A altas temperaturas, el carbono "roba" los átomos de oxígeno del óxido metálico, dejando atrás un metal purificado y fundido.

El subproducto: la escoria

Durante este proceso, el fundente también se combina con las otras impurezas del mineral (como arena y roca). Esto forma un producto residual vítreo y líquido llamado escoria. Debido a que la escoria es menos densa que el metal fundido, convenientemente flota en la parte superior, donde puede ser retirada y desechada.

Comprender las compensaciones y las diferencias clave

Confundir estos dos procesos puede llevar a una incomprensión fundamental de la producción de materiales. La clave es analizar los aportes y los resultados.

Complejidad de los aportes

La fusión es simple: se necesita el material y una fuente de calor. La fundición es compleja: se necesita el mineral, una fuente de calor y un agente reductor químico específico (fundente) para forzar la reacción deseada.

El producto final

El resultado de la fusión es el mismo material con el que se comenzó, solo que en estado líquido. El resultado de la fundición son dos nuevas sustancias distintas: el metal fundido purificado y la escoria residual.

Energía y temperatura

La fundición casi siempre requiere temperaturas significativamente más altas que la simple fusión. Esto se debe a que la energía no solo está cambiando el estado físico del material; está impulsando una exigente reacción química.

Cómo distinguirlos en la práctica

Para determinar de qué proceso se está hablando, céntrese en el objetivo final y los ingredientes involucrados.

- Si su enfoque principal es dar forma o reciclar un metal existente: Está tratando con fusión (melting).

- Si su enfoque principal es producir un metal nuevo y en bruto a partir de un mineral parecido a una roca: Está tratando con fundición (smelting).

- Si se añade un químico como coque o piedra caliza para facilitar la separación: Es un claro indicador de fundición (smelting).

- Si el proceso solo implica calentar un material refinado hasta que se licúa: Es simplemente fusión (melting).

Comprender esta distinción es el primer paso para dominar los fundamentos de la ciencia de los materiales y la metalurgia.

Tabla de resumen:

| Característica | Fusión (Melting) | Fundición (Smelting) |

|---|---|---|

| Tipo de proceso | Físico (Cambio de fase) | Químico (Reducción) |

| Objetivo principal | Cambiar la forma (ej. moldeo, reciclaje) | Extraer metal puro del mineral |

| Cambio químico | No | Sí |

| Aportes clave | Material puro + Calor | Mineral + Calor + Agente reductor (Fundente) |

| Resultado principal | Forma líquida del material de entrada | Metal fundido purificado + Escoria (residuo) |

Domine sus procesos metalúrgicos con KINTEK

Ya sea que su trabajo de laboratorio implique una fusión precisa para la creación de aleaciones o requiera equipos capaces de manejar las exigencias de alta temperatura de las reacciones de fundición, contar con las herramientas adecuadas es fundamental para el éxito y la seguridad.

KINTEK se especializa en suministrar hornos de laboratorio, crisoles y consumibles de alta calidad adaptados a las necesidades exactas de los laboratorios de metalurgia y ciencia de los materiales. Nuestro equipo garantiza un control preciso de la temperatura, durabilidad y fiabilidad tanto para la fusión simple como para los complejos procesos de extracción química.

Permítanos ayudarle a lograr resultados precisos y eficientes. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su aplicación específica.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura