En resumen, la Deposición Física de Vapor (PVD) se utiliza en una amplia gama de industrias para aplicar películas delgadas de alto rendimiento sobre superficies. Los sectores clave incluyen la industria aeroespacial para componentes resistentes a la temperatura, la electrónica para crear películas ópticas en semiconductores y paneles solares, y la fabricación para aplicar recubrimientos duros y resistentes a la corrosión en herramientas de corte.

El propósito principal del PVD no es crear un objeto, sino mejorar fundamentalmente la superficie de uno existente. Es una poderosa herramienta de ingeniería de superficies utilizada para otorgar a los materiales nuevas propiedades —como dureza extrema, biocompatibilidad o características ópticas específicas— que no poseen intrínsecamente.

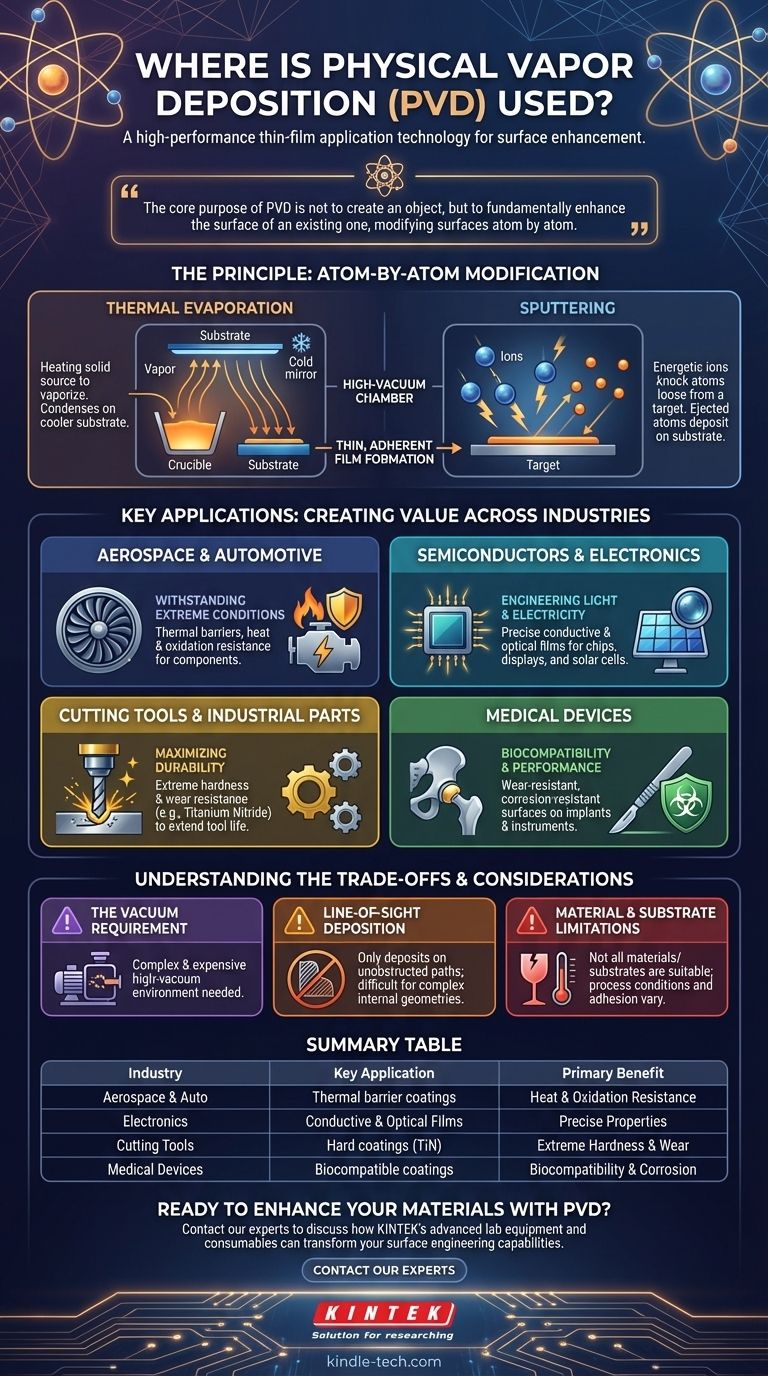

El Principio del PVD: Modificando Superficies Átomo por Átomo

¿Qué es la Deposición Física de Vapor?

La Deposición Física de Vapor es una familia de métodos de deposición al vacío. En una cámara de alto vacío, un material fuente sólido se convierte en vapor mediante un proceso físico, como calentamiento o bombardeo con iones.

Este vapor luego viaja a través de la cámara y se condensa en el objeto objetivo —el sustrato— formando una película delgada y altamente adherente. El proceso consiste esencialmente en mover un material de una fuente a un sustrato, un átomo o molécula a la vez.

Técnicas Clave: Evaporación vs. Pulverización Catódica

Las dos técnicas de PVD más comunes son la evaporación térmica y la pulverización catódica.

La evaporación térmica implica calentar un material hasta que se vaporiza. Este vapor luego se deposita sobre el sustrato más frío, de manera similar a como el vapor se condensa en un espejo frío.

La pulverización catódica es un proceso más energético. Aquí, un "blanco" sólido del material de recubrimiento es bombardeado con iones de alta energía, que desprenden físicamente los átomos. Estos átomos eyectados luego se depositan sobre el sustrato.

Dónde el PVD Crea Valor: Aplicaciones Clave

Aeroespacial y Automotriz: Soportando Condiciones Extremas

Los componentes en la industria aeroespacial y en motores automotrices de alto rendimiento enfrentan temperaturas y tensiones extremas. El PVD se utiliza para aplicar recubrimientos cerámicos densos y resistentes a la temperatura.

Estas películas actúan como barreras térmicas, protegiendo el metal subyacente del daño por calor y la oxidación, extendiendo así la vida útil y la fiabilidad del componente.

Semiconductores y Electrónica: Ingeniería de Luz y Electricidad

La industria de la microelectrónica depende de la deposición de películas extremadamente delgadas y puras con propiedades precisas. El PVD es crítico para esto.

Se utiliza para crear las capas conductoras en microchips, aplicar películas ópticas antirreflectantes para paneles solares y lentes, e incluso producir pantallas holográficas. El alto grado de control que ofrece el PVD es esencial para estas aplicaciones a nanoescala.

Herramientas de Corte y Piezas Industriales: Maximizando la Durabilidad

Uno de los usos más comunes del PVD es la aplicación de recubrimientos duros a herramientas industriales, como brocas y fresas.

Películas como el Nitruro de Titanio (TiN) son excepcionalmente duras y reducen la fricción. Esto permite que las herramientas corten más rápido, duren significativamente más y resistan el desgaste y la corrosión, incluso en los entornos de fabricación más hostiles.

Dispositivos Médicos: Biocompatibilidad y Rendimiento

En el campo médico, los recubrimientos PVD se utilizan en instrumentos quirúrgicos e implantes. Estas películas proporcionan una superficie dura y resistente al desgaste que también puede diseñarse para ser biocompatible.

Esto significa que el recubrimiento previene reacciones adversas con el cuerpo humano, reduce el riesgo de corrosión e incluso puede proporcionar codificación por colores para instrumentos quirúrgicos.

Comprendiendo las Ventajas y Desventajas del PVD

El Requisito de Vacío

Los procesos de PVD deben realizarse en un entorno de alto vacío. Esto es necesario para evitar que los átomos de recubrimiento vaporizados colisionen con las moléculas de aire.

Este requisito significa que el equipo de PVD es complejo y costoso, lo que representa una inversión de capital significativa.

Deposición por Línea de Visión

La mayoría de los procesos de PVD son de "línea de visión", lo que significa que el recubrimiento solo puede depositarse en superficies que tienen un camino directo y sin obstrucciones desde el material fuente.

Recubrir el interior de formas complejas o áreas sombreadas es extremadamente difícil. Esta es una limitación principal en comparación con otros métodos como la Deposición Química de Vapor (CVD), que puede recubrir de manera más uniforme.

Limitaciones de Material y Sustrato

Aunque versátil, no todos los materiales pueden depositarse eficazmente mediante PVD, y no todos los sustratos pueden soportar las condiciones del proceso, que pueden implicar temperaturas elevadas.

La adhesión y la calidad de la película dependen en gran medida de la elección de los materiales, la preparación del sustrato y los parámetros del proceso, lo que requiere un alto grado de experiencia técnica para ejecutarse correctamente.

Tomando la Decisión Correcta para su Objetivo

El PVD es un proceso especializado elegido por las propiedades superficiales únicas que ofrece. Para determinar si es adecuado para usted, considere la propiedad principal que necesita mejorar.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es una opción líder para aplicar películas cerámicas a herramientas, moldes y componentes mecánicos de alto desgaste.

- Si su enfoque principal son las propiedades ópticas o electrónicas precisas: El control que ofrece el PVD lo hace ideal para construir las películas delgadas y multicapa requeridas en semiconductores, óptica y células solares.

- Si su enfoque principal es la biocompatibilidad o un acabado decorativo: El PVD se utiliza ampliamente para crear recubrimientos inertes, duraderos y coloridos para implantes médicos, relojes y herrajes.

- Si debe recubrir geometrías internas complejas: El PVD estándar puede no ser adecuado, y debe investigar métodos alternativos o técnicas de PVD más especializadas.

En última instancia, la Deposición Física de Vapor es una tecnología transformadora que nos permite diseñar la superficie de un material para lograr un rendimiento mucho más allá de sus límites naturales.

Tabla Resumen:

| Industria | Aplicación Clave | Beneficio Principal |

|---|---|---|

| Aeroespacial y Automotriz | Recubrimientos de barrera térmica en componentes de motor | Resistencia al calor y la oxidación |

| Semiconductores y Electrónica | Películas conductoras y ópticas para chips y paneles solares | Propiedades eléctricas/ópticas precisas |

| Herramientas de Corte y Piezas Industriales | Recubrimientos duros (ej., Nitruro de Titanio) en brocas | Dureza extrema y resistencia al desgaste |

| Dispositivos Médicos | Recubrimientos biocompatibles en implantes e instrumentos | Biocompatibilidad y resistencia a la corrosión |

¿Listo para mejorar sus materiales con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos precisos de Deposición Física de Vapor. Ya sea que esté desarrollando herramientas de corte, componentes semiconductores o implantes médicos, nuestras soluciones ofrecen la dureza extrema, las propiedades ópticas precisas y la biocompatibilidad que sus proyectos demandan.

Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD de KINTEK puede transformar sus capacidades de ingeniería de superficies y dar vida a sus diseños de materiales más desafiantes.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura