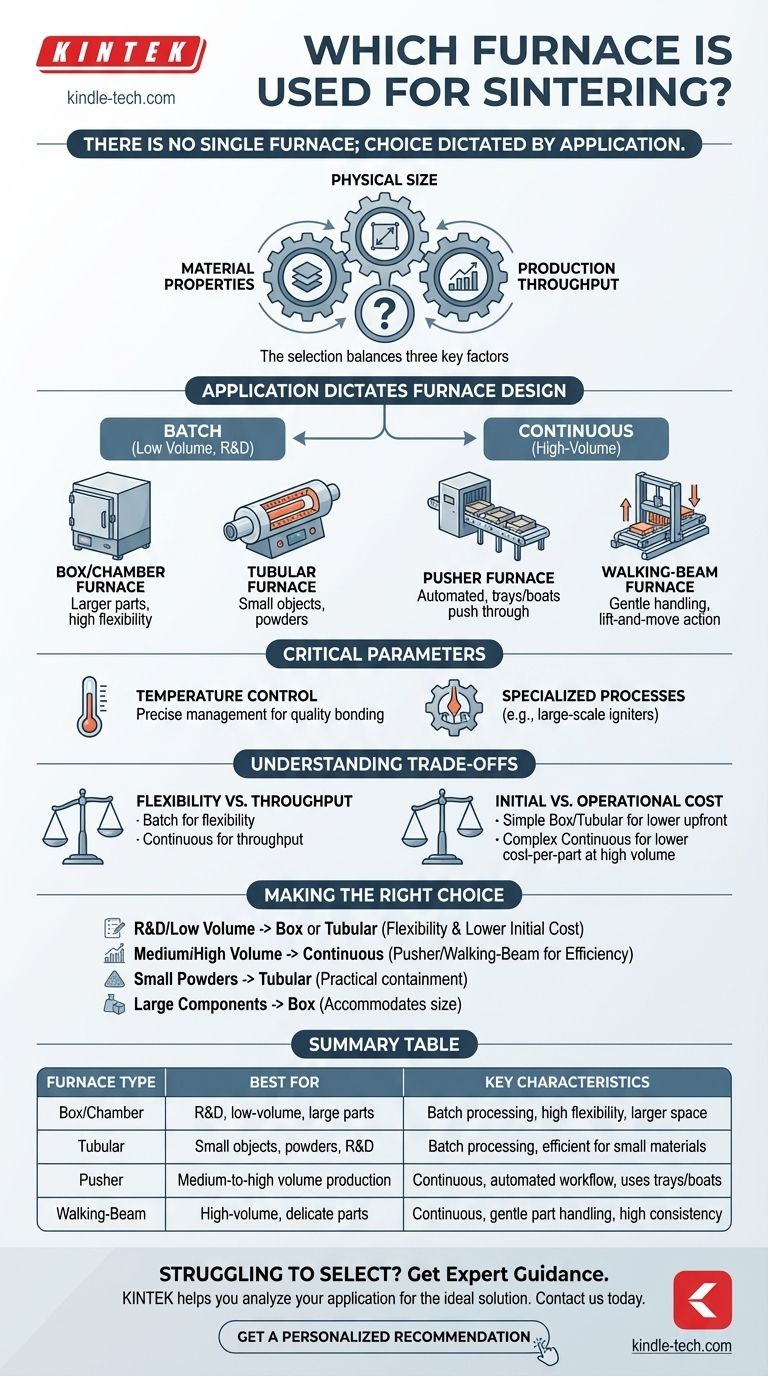

No existe un único horno para la sinterización; la elección correcta está dictada enteramente por el material de la aplicación, el volumen de producción y el tamaño del componente. Los tipos más comunes van desde hornos de caja y tubulares para investigación y trabajos de bajo volumen, hasta sistemas continuos como los hornos de empuje (pusher) y de viga móvil (walking-beam) para la fabricación industrial de gran volumen.

La selección de un horno de sinterización es una decisión crítica que equilibra tres factores clave: las propiedades del material que necesita lograr, el tamaño físico de sus piezas y el rendimiento de producción requerido. Comprender su aplicación específica es la única manera de elegir el equipo adecuado.

Cómo la aplicación dicta el diseño del horno

El término "horno de sinterización" describe una categoría de equipo, no un modelo específico. Las distinciones más significativas se basan en cómo se procesa el material, lo cual es una función directa de la escala de producción y las características del componente.

Volumen de Producción: Por Lotes vs. Continuo

La elección más fundamental es entre procesar piezas en grupos individuales (por lotes) o en un flujo constante (continuo).

Los hornos por lotes son ideales para producción de bajo volumen, investigación y desarrollo, o productos con requisitos de procesamiento muy variables. Funcionan de manera muy parecida a un horno convencional, procesando una carga a la vez.

Los hornos continuos están diseñados para la fabricación de volumen medio a alto. Crean un flujo de trabajo eficiente y automatizado donde las piezas entran constantemente, atraviesan las zonas de calentamiento y salen, asegurando una alta consistencia para un producto estandarizado.

Tamaño y Forma del Componente: Tubular vs. Caja

Para el procesamiento por lotes, la forma física del material a menudo determina el mejor tipo de horno.

Los hornos tubulares son excepcionalmente adecuados para sinterizar objetos pequeños o materiales como polvos y menas de partículas. Los materiales se pueden insertar directamente en el tubo del horno para un calentamiento uniforme y eficiente.

Los hornos de caja, también conocidos como hornos de cámara, ofrecen un espacio interior más grande. Esto los convierte en la opción estándar para sinterizar objetos individuales más grandes o para aplicaciones de tratamiento superficial en componentes más grandes.

Manejo de Materiales en Sistemas Continuos: Empuje vs. Viga Móvil

En sistemas continuos de alto volumen, el método para mover las piezas a través del horno es una característica de diseño clave.

Los hornos de empuje (pusher) mueven el trabajo a través de las zonas de calor sobre una serie de bandejas o "barcas". Cada nueva barca empuja todo el tren de barcas hacia adelante, creando un flujo continuo.

Los hornos de viga móvil (walking-beam) utilizan un mecanismo más complejo. Unas vigas levantan el producto, lo mueven una distancia preestablecida hacia adelante, lo bajan de nuevo sobre un hogar estacionario y luego regresan a su posición inicial. Este movimiento puede ser más suave con piezas delicadas.

Parámetros clave que aseguran una sinterización de calidad

Independientemente del tipo de horno, el éxito del proceso de sinterización depende del control preciso del entorno dentro del horno.

El papel crítico del control de temperatura

La gestión precisa de la temperatura es el factor más importante para lograr productos sinterizados de alta calidad. El proceso requiere calentar el material a una temperatura específica por debajo de su punto de fusión y mantenerla de manera constante.

Un controlador de alta precisión es esencial para ajustar y estabilizar la temperatura en toda la cámara de sinterización. Esta consistencia asegura que el material se una correcta y uniformemente, produciendo un producto final confiable.

Procesos de sinterización especializados

La sinterización es una tecnología versátil aplicada en diversos campos, que a veces requiere equipos únicos.

Por ejemplo, la sinterización de mineral de hierro a gran escala a menudo utiliza una máquina compleja con un ignitor dedicado para iniciar el proceso de combustión en una cama móvil. En otros casos, como la formación del revestimiento de un horno de inducción, el proceso implica calentar el propio material del revestimiento para crear una estructura cerámica sólida y protectora. Estas son aplicaciones altamente especializadas de los principios de sinterización.

Comprender las compensaciones

Elegir un horno implica equilibrar el costo inicial, la flexibilidad operativa y la eficiencia a largo plazo. No existe una opción universalmente superior.

Flexibilidad vs. Rendimiento

Los hornos por lotes ofrecen la máxima flexibilidad. Puede cambiar fácilmente el perfil de temperatura, el tiempo de procesamiento y la atmósfera para cada nueva carga. Esta ventaja tiene el costo de un menor rendimiento y costos laborales potencialmente más altos por unidad.

Los hornos continuos están diseñados para la eficiencia y el alto rendimiento. Sobresalen en la producción de grandes cantidades de un solo producto con mínima variación, pero son inflexibles y no se adaptan fácilmente a diferentes productos o procesos.

Costo Inicial vs. Costo Operativo

Los hornos de caja o tubulares simples tienen una inversión inicial significativamente menor y son generalmente más fáciles de operar y mantener.

Los hornos continuos complejos, especialmente los sistemas de viga móvil, representan un gran gasto de capital. Aunque su costo por pieza es menor a altos volúmenes debido a la automatización y la eficiencia, requieren una inversión inicial sustancial y un mantenimiento más sofisticado.

Tomar la decisión correcta para su objetivo

Su selección debe guiarse por una comprensión clara de sus prioridades operativas y la naturaleza del producto que está creando.

- Si su enfoque principal es I+D o piezas personalizadas de bajo volumen: Un horno de caja o tubular proporciona la flexibilidad de proceso necesaria y un menor costo inicial.

- Si su enfoque principal es la producción estandarizada de volumen medio a alto: Un horno continuo, como un modelo de empuje o viga móvil, es la opción más eficiente para la consistencia y el bajo costo por pieza.

- Si su enfoque principal es procesar polvos o materiales granulares pequeños: Un horno tubular es a menudo la solución más práctica y efectiva para contener y calentar estos materiales.

- Si su enfoque principal es sinterizar componentes grandes y voluminosos: Será necesario un horno de caja o un sistema continuo diseñado a medida para acomodar el tamaño físico.

En última instancia, definir sus necesidades operativas con precisión es el primer y más crítico paso hacia la selección del horno de sinterización ideal.

Tabla de resumen:

| Tipo de Horno | Mejor para | Características clave |

|---|---|---|

| Caja/Cámara | I+D, bajo volumen, piezas grandes | Procesamiento por lotes, alta flexibilidad, espacio interior más grande |

| Tubular | Objetos pequeños, polvos, I+D | Procesamiento por lotes, eficiente para materiales pequeños o granulares |

| De Empuje (Pusher) | Producción de volumen medio a alto | Procesamiento continuo, flujo de trabajo automatizado, utiliza bandejas/barcas |

| De Viga Móvil (Walking-Beam) | Alto volumen, piezas delicadas | Procesamiento continuo, manejo suave de piezas, alta consistencia |

¿Tiene dificultades para seleccionar el horno de sinterización ideal para su material y objetivos de producción específicos? El equipo adecuado es fundamental para lograr una calidad constante y un rendimiento óptimo. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades de laboratorio con orientación experta. Nuestro equipo puede ayudarle a analizar su aplicación, ya sea I+D con un horno por lotes o producción de alto volumen con un sistema continuo, para asegurar que obtenga una solución que equilibre rendimiento, flexibilidad y costo. Contáctenos hoy a través del formulario a continuación para discutir su proyecto y descubrir cómo KINTEK puede apoyar su éxito en la sinterización.

Obtener una recomendación personalizada

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Guía experta para la fabricación de Ti-22Al-25Nb

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.