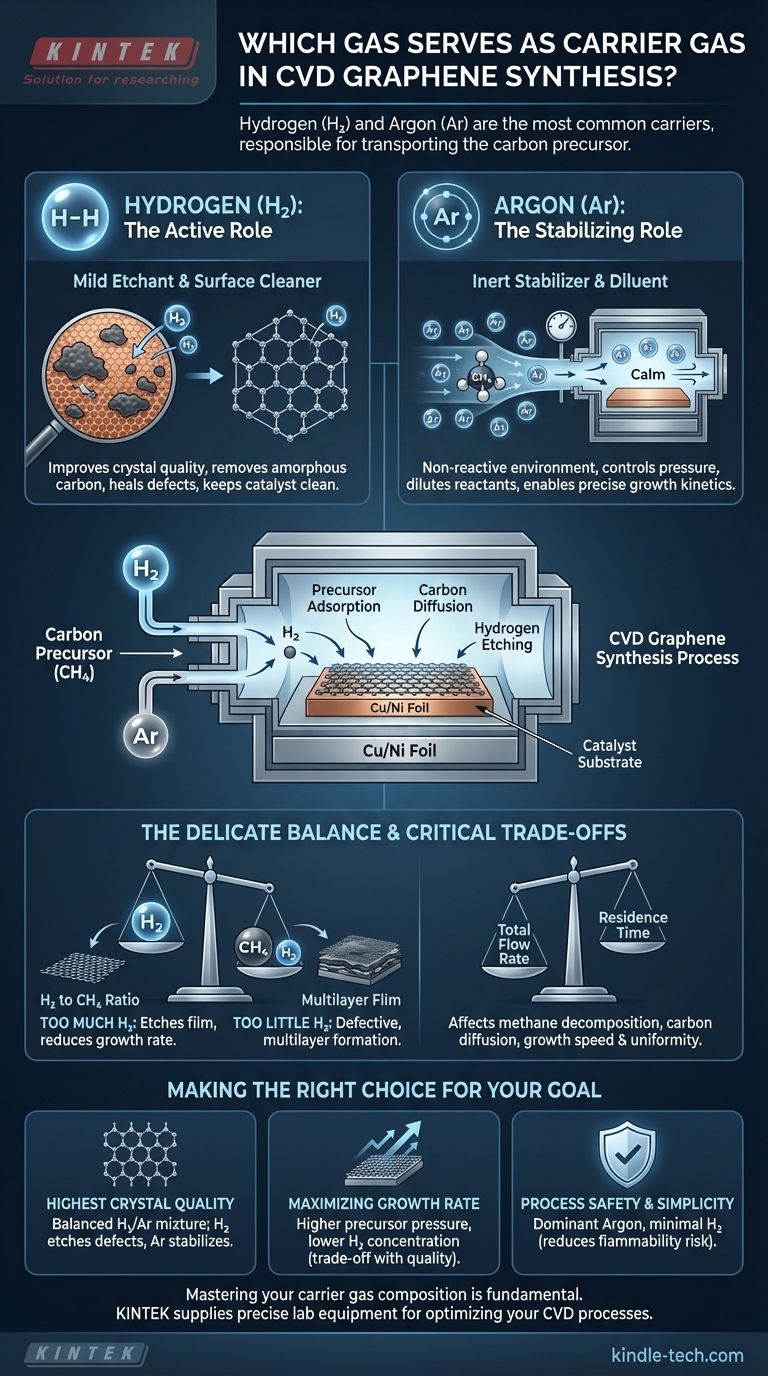

En la deposición química de vapor (CVD) para grafeno, los gases portadores más comunes son el hidrógeno (H₂) y el argón (Ar). Estos gases son responsables de transportar el gas precursor de carbono, como el metano (CH₄), a la cámara de reacción de alta temperatura y sobre la superficie del catalizador, que suele ser una lámina de cobre o níquel.

Si bien su trabajo principal es transportar la fuente de carbono, la elección y la proporción de los gases portadores son parámetros de control críticos. Moldean activamente el entorno de reacción, influyendo directamente en la calidad, la velocidad de crecimiento y las características finales del grafeno sintetizado.

Las funciones principales de un gas portador

El papel del gas portador en el proceso CVD va más allá del simple transporte. Es fundamental para crear las condiciones precisas necesarias para el crecimiento de grafeno de alta calidad.

Transporte del precursor

La función más básica es actuar como mecanismo de suministro. El gas portador se mezcla con la fuente de carbono (metano) y fluye a través del sistema, asegurando un suministro constante de moléculas reactivas a la superficie caliente del catalizador.

Mantenimiento de la atmósfera de la cámara

Los gases portadores establecen y mantienen la presión y las condiciones atmosféricas requeridas dentro del horno. Sus caudales se controlan cuidadosamente para purgar el sistema de contaminantes como el oxígeno antes del crecimiento y para regular la presión parcial de los reactivos durante el proceso.

Dilución de los reactivos

El gas portador diluye el precursor de carbono. Este control es esencial porque la concentración de metano es un factor clave para determinar si se formará grafeno de una sola capa, bicapa o multicapa.

Por qué se utilizan específicamente el hidrógeno y el argón

La selección de hidrógeno y argón no es arbitraria; cada gas cumple una función distinta y vital para optimizar la síntesis.

El papel activo del hidrógeno (H₂)

El hidrógeno es más que un portador pasivo. Actúa como un agente de grabado suave, lo cual es crucial para mejorar la calidad de la película de grafeno. Elimina selectivamente los depósitos de carbono amorfo menos estables y puede ayudar a sanar los defectos en la red cristalina en crecimiento.

Además, el H₂ ayuda a mantener limpia la superficie del catalizador de cobre o níquel y libre de óxidos, asegurando una superficie prístina para la nucleación y el crecimiento del grafeno.

El papel estabilizador del argón (Ar)

El argón es un gas noble inerte. No reacciona con el precursor, el catalizador ni el grafeno en crecimiento. Su función principal es proporcionar un entorno estable y no reactivo.

Al utilizar argón, los investigadores pueden diluir los gases reactivos (metano e hidrógeno) y obtener un control preciso sobre sus presiones parciales, lo que influye directamente en la cinética del proceso de crecimiento.

Comprensión de las compensaciones y el control del proceso

Lograr grafeno de alta calidad de manera consistente requiere una comprensión profunda de cómo la mezcla de gases afecta el resultado. El proceso es un equilibrio delicado.

La relación crítica H₂ a CH₄

La relación entre el hidrógeno y el precursor de metano es posiblemente el parámetro más importante. Demasiado hidrógeno puede grabar la película de grafeno a medida que se forma, reduciendo drásticamente la velocidad de crecimiento.

Por el contrario, muy poco hidrógeno puede resultar en la formación de grafeno de menor calidad, defectuoso o multicapa debido a la falta de sus efectos de limpieza y grabado.

Caudal total y tiempo de residencia

El caudal total de todos los gases determina el tiempo de residencia: cuánto tiempo pasan las moléculas reactivas en la zona caliente del horno. Esto afecta la velocidad de descomposición del metano y la difusión del carbono en el catalizador, lo que influye tanto en la velocidad de crecimiento como en la uniformidad.

Tomar la decisión correcta para su objetivo

La mezcla de gases óptima depende completamente del resultado deseado de la síntesis.

- Si su enfoque principal es la más alta calidad cristalina: Una mezcla cuidadosamente controlada de hidrógeno y argón suele ser la mejor, ya que el H₂ graba los defectos mientras que el Ar proporciona una presión de fondo estable.

- Si su enfoque principal es maximizar la velocidad de crecimiento: Típicamente se utiliza una mayor presión parcial del precursor de carbono con una menor concentración de H₂, aunque esto a menudo conlleva el costo de una calidad de película reducida.

- Si su enfoque principal es la seguridad y simplicidad del proceso: Usar argón como gas portador dominante con solo una cantidad mínima de hidrógeno reduce la complejidad y los peligros asociados con el manejo de H₂ altamente inflamable.

Dominar la composición de su gas portador es un paso fundamental para lograr un control preciso sobre su síntesis de grafeno.

Tabla de resumen:

| Gas | Función principal | Impacto clave en el grafeno |

|---|---|---|

| Hidrógeno (H₂) | Grabador activo y limpiador de superficies | Mejora la calidad cristalina, elimina defectos |

| Argón (Ar) | Estabilizador inerte y diluyente | Controla la presión, permite una cinética de crecimiento precisa |

| Relación H₂/CH₄ | Parámetro de proceso crítico | Determina el número de capas, la velocidad de crecimiento y la calidad de la película |

Logre un control preciso sobre su síntesis de grafeno

Dominar el delicado equilibrio de los gases portadores es clave para producir películas de grafeno consistentes y de alta calidad. El equipo de laboratorio adecuado es esencial para este nivel de control.

KINTEK se especializa en suministrar el equipo de laboratorio y los consumibles precisos que necesita para optimizar sus procesos CVD. Ya sea que se centre en la calidad cristalina definitiva, en maximizar la velocidad de crecimiento o en garantizar la seguridad del proceso, tenemos las soluciones para apoyar sus objetivos de investigación y desarrollo.

¿Listo para mejorar su síntesis de grafeno? Contacte con nuestros expertos hoy mismo para discutir cómo nuestros productos pueden ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

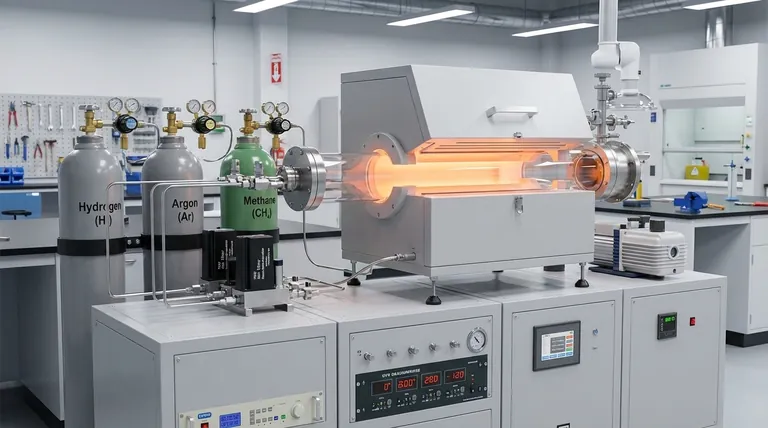

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD