Para lograr la mayor dureza posible en el acero, el proceso más eficaz es el temple. Esto implica calentar el acero a una temperatura muy alta (típicamente por encima de los 900°C) y luego enfriarlo con extrema rapidez. Este enfriamiento rápido, o temple, atrapa la estructura interna del acero en un estado muy duro y frágil.

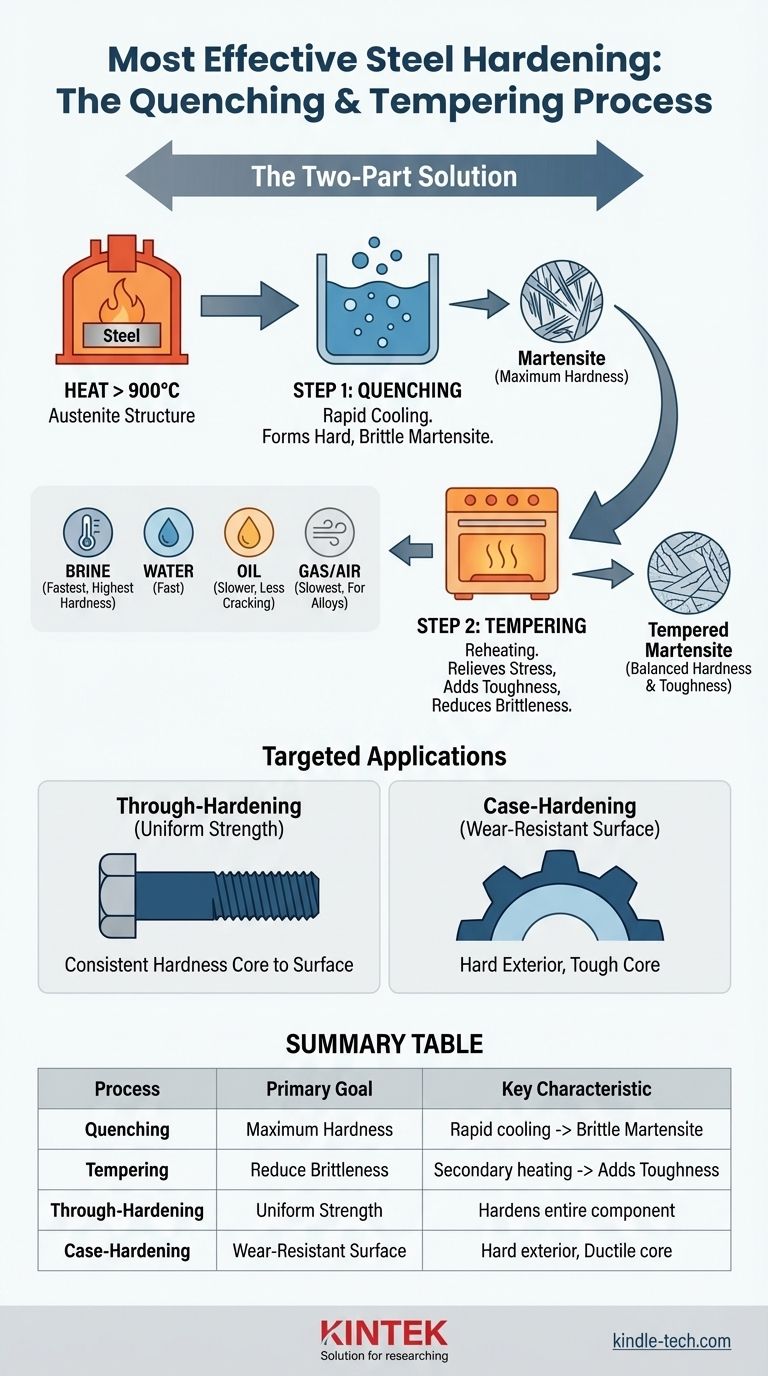

El método más eficaz para endurecer el acero no es un solo paso, sino un proceso de dos partes: temple para una dureza máxima, seguido de revenido para reducir la fragilidad y añadir la tenacidad necesaria. El enfoque correcto depende completamente de si necesita que toda la pieza sea dura o solo la superficie.

El Principio Fundamental: Cómo Funciona el Endurecimiento

Para entender el endurecimiento, debe verlo como un proceso de transformación controlada. Fundamentalmente, estamos cambiando la estructura cristalina interna del acero para lograr las propiedades mecánicas deseadas.

La Fase Crítica de Calentamiento

El camino hacia la dureza comienza con el calor. El acero se calienta por encima de su "temperatura crítica superior", un punto donde su estructura cristalina interna cambia a una forma llamada austenita, que puede disolver carbono.

Sin alcanzar esta temperatura, un endurecimiento completo y uniforme es imposible de lograr.

La Transformación por Temple

Una vez que el acero es completamente austenítico, se enfría rápidamente o se "templa". Esta caída repentina de temperatura no le da tiempo a la estructura cristalina para volver a su estado normal más blando.

En cambio, fuerza al carbono a una estructura muy tensa y en forma de aguja llamada martensita. Es la formación de martensita la directamente responsable del aumento drástico de la dureza y resistencia del acero.

El Papel de los Medios de Temple

La velocidad de enfriamiento es la variable más crítica en este proceso, y está controlada por el medio de temple.

- La salmuera (agua salada) ofrece la velocidad de enfriamiento más rápida, lo que conduce a la mayor dureza potencial pero también al mayor riesgo de distorsión o agrietamiento.

- El agua es ligeramente menos severa que la salmuera, pero aún proporciona un temple muy rápido para una alta dureza.

- El aceite se enfría mucho más lentamente, reduciendo el riesgo de agrietamiento y haciéndolo adecuado para formas más complejas o ciertos aceros aleados.

- El gas o aire proporciona el temple más lento, típicamente utilizado para aceros para herramientas de alta aleación específicos que se endurecen eficazmente con menos choque térmico.

Endurecimiento Total vs. Cementación

Aunque el temple es el mecanismo central, su aplicación puede dirigirse de dos maneras distintas, dependiendo del propósito del componente.

Endurecimiento Total: Resistencia Uniforme

El endurecimiento total, a menudo llamado "endurecimiento neutro", aplica el proceso de temple y revenido a todo el componente.

El objetivo es lograr un nivel constante de dureza y resistencia desde la superficie hasta el núcleo. Esto es esencial para piezas que experimentan un alto estrés en todo su volumen, como pernos estructurales o resortes.

Cementación: Una Superficie Resistente al Desgaste

La cementación, que incluye procesos como la carburización, es fundamentalmente diferente. Endurece solo la superficie exterior, o "capa", del acero.

Esto crea una pieza con dos ventajas distintas: un exterior muy duro y resistente al desgaste y un núcleo más blando, más dúctil y más tenaz. Esto es ideal para componentes como engranajes, que necesitan resistir el desgaste superficial y al mismo tiempo absorber impactos sin fracturarse.

Comprendiendo las Compensaciones Críticas

Lograr la dureza nunca está exento de consecuencias. Los ingenieros y técnicos más eficaces comprenden los compromisos inherentes al tratamiento térmico.

Dureza vs. Fragilidad

La estructura martensítica creada por el temple es extremadamente dura, pero también es muy frágil, muy parecida al vidrio. Una pieza de acero completamente templada y sin revenir es a menudo demasiado frágil para cualquier aplicación práctica y puede romperse bajo un impacto fuerte.

La Necesidad del Revenido

Por eso, el temple casi siempre va seguido del revenido. El revenido es un proceso de calentamiento secundario, realizado a una temperatura mucho más baja, que alivia las tensiones internas dentro de la martensita.

Este proceso reduce parte de la dureza pero, crucialmente, elimina la fragilidad extrema y añade tenacidad, la capacidad de deformarse o absorber energía sin fracturarse. Al controlar cuidadosamente la temperatura de revenido, se puede lograr un equilibrio preciso entre dureza y tenacidad.

El Riesgo de Distorsión

Enfriar rápidamente una pieza desde más de 900°C es un proceso térmico violento. Este choque puede hacer que el componente se deforme, distorsione o, en el peor de los casos, se agriete. La elección del medio de temple y la geometría de la pieza son factores críticos para gestionar este riesgo.

Tomando la Decisión Correcta para Su Aplicación

El proceso "más eficaz" es el que mejor se adapta a los requisitos finales del componente.

- Si su objetivo principal es la máxima resistencia y dureza en todo el componente: Un proceso de endurecimiento total de temple seguido de un revenido cuidadosamente controlado es el enfoque correcto.

- Si su objetivo principal es una superficie resistente al desgaste con un núcleo absorbente de impactos y más tenaz: Un proceso de cementación es la opción superior y más eficaz.

En última instancia, seleccionar un tratamiento térmico se trata de lograr el equilibrio óptimo de propiedades, transformando una simple pieza de acero en un componente diseñado para el rendimiento.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Temple | Dureza Máxima | El enfriamiento rápido crea martensita dura y frágil. |

| Revenido | Reducir la Fragilidad | El calentamiento secundario añade tenacidad y alivia el estrés. |

| Endurecimiento Total | Resistencia Uniforme | Endurece todo el componente para aplicaciones de alto estrés. |

| Cementación | Superficie Resistente al Desgaste | Exterior duro con un núcleo tenaz y dúctil (por ejemplo, para engranajes). |

¿Listo para Endurecer Sus Componentes de Acero con Precisión?

Elegir el tratamiento térmico adecuado es fundamental para el rendimiento y la longevidad. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas y análisis de materiales, ayudándole a perfeccionar procesos como el temple y el revenido. Nuestras soluciones garantizan que logre el equilibrio perfecto de dureza y tenacidad para su aplicación específica.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio y ayudarle a diseñar componentes para un rendimiento superior.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿El recocido hace que el acero sea más fuerte? Descubra el verdadero propósito de este tratamiento térmico

- ¿Cuál es la función de un horno de secado al vacío en la preparación de líquidos iónicos a base de aniones succinimida?

- ¿Cuáles son los factores críticos que afectan el proceso de tratamiento térmico? Domine el Tiempo, la Temperatura y el Enfriamiento para obtener resultados superiores

- ¿Por qué un horno de secado al vacío es esencial en la fabricación de electrodos de Li8/7Ti2/7V4/7O2? Evitar la degradación de la batería

- ¿Cómo aborda un horno de recocido con control multietapa los problemas estructurales en el acero EK-181? Optimizar el crecimiento del grano

- ¿Cómo contribuye un horno de vacío a la formación de membranas de electrolito sólido? Lograr materiales densos y sin defectos

- ¿Por qué se requiere un horno eléctrico de alta temperatura para fundir matrices de vidrio de residuos radiactivos? Soluciones Expertas

- ¿Cuál es la diferencia entre combustión, pirólisis y gasificación? Una guía sobre las tecnologías de conversión térmica