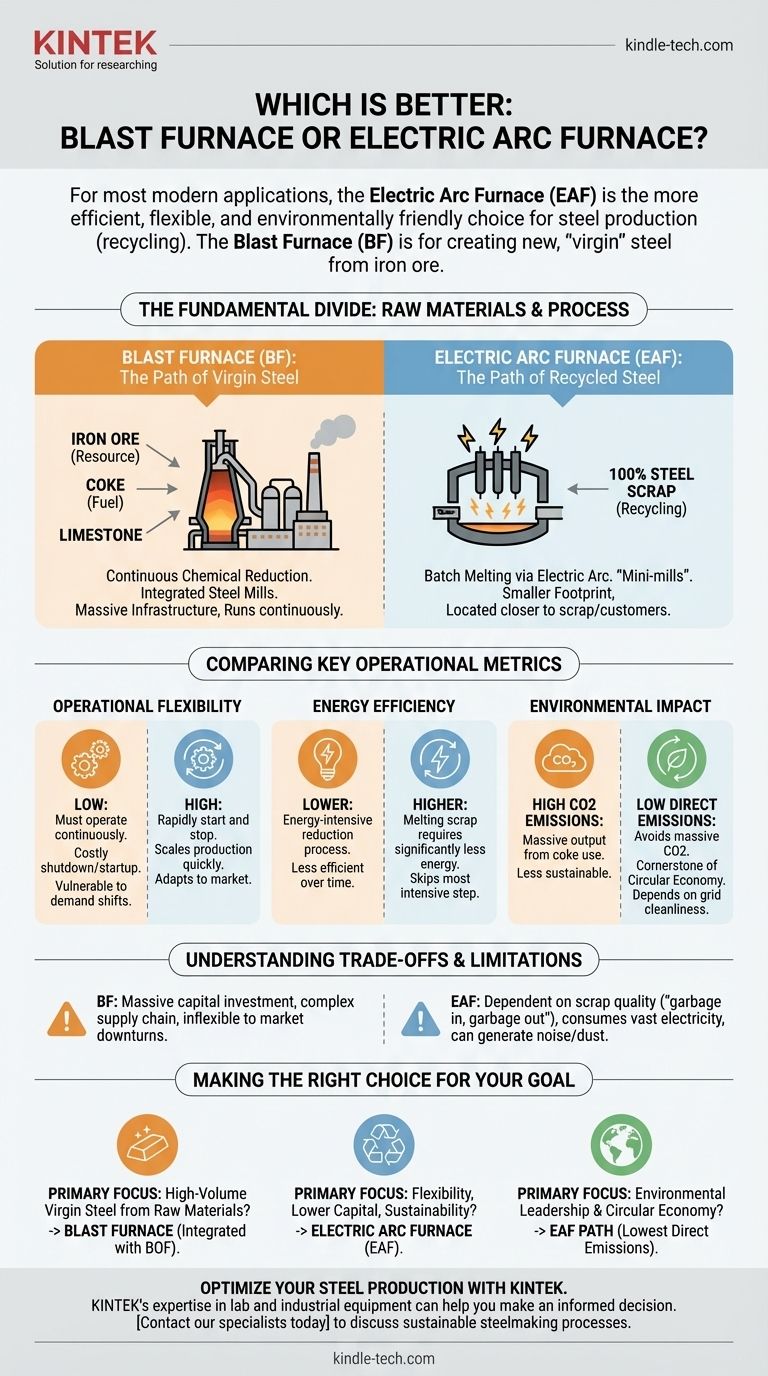

Para la mayoría de las aplicaciones modernas, el Horno de Arco Eléctrico (EAF) es la opción más eficiente, flexible y respetuosa con el medio ambiente para la producción de acero. Esto se debe a que está diseñado para reciclar chatarra de acero existente, un proceso que requiere mucha menos energía y produce menos emisiones que crear acero a partir de materias primas. El tradicional Alto Horno (BF) no es inherentemente inferior, sino que sirve a un propósito diferente: crear acero nuevo y "virgen" a partir de mineral de hierro.

La elección entre un Alto Horno y un Horno de Arco Eléctrico no es una simple cuestión de mejor frente a peor. Es una decisión estratégica dictada por el material de entrada principal: un Alto Horno es para crear acero virgen a partir de mineral de hierro, mientras que un Horno de Arco Eléctrico es para reciclar chatarra de acero en nuevos productos.

La División Fundamental: Materias Primas y Proceso

La diferencia fundamental entre estos dos tipos de hornos radica en lo que consumen y cómo operan. Representan dos filosofías distintas en la fabricación de acero.

Alto Horno: El Camino del Acero Virgen

Un Alto Horno es el punto de partida para las acerías integradas, que crean acero a partir de recursos naturales. Opera a través de un proceso continuo de reducción química.

El sistema se alimenta con una mezcla de mineral de hierro, coque (un combustible alto en carbono derivado del carbón) y piedra caliza. Esta mezcla se calienta a temperaturas extremas, lo que provoca reacciones químicas que separan el hierro puro de su mineral. Este hierro fundido se procesa posteriormente en acero, generalmente en un Horno de Oxígeno Básico (BOF).

Debido a este complejo proceso, los Altos Hornos requieren infraestructura masiva y están diseñados para funcionar continuamente, a menudo durante años sin detenerse.

Horno de Arco Eléctrico: El Camino del Acero Reciclado

Un Horno de Arco Eléctrico es la pieza central de las "mini-acerías", que son operaciones más pequeñas y especializadas. Su función principal es el reciclaje.

El horno se carga con hasta un 100% de chatarra de acero. Se bajan grandes electrodos de grafito al horno, y una inmensa corriente eléctrica crea un arco entre ellos, generando un calor intenso que funde la chatarra.

Este proceso le da a los EAF una huella física mucho menor y les permite construirse más cerca de las fuentes de chatarra y de los clientes a los que sirven.

Comparación de Métricas Operativas Clave

Cuando evalúa las dos tecnologías una al lado de la otra, las ventajas del modelo EAF para un mercado moderno y dinámico se vuelven claras.

Flexibilidad Operativa

La capacidad de adaptarse a la demanda del mercado es una diferencia crítica. Un EAF puede arrancarse y pararse rápidamente, lo que permite a una acería aumentar o reducir la producción en cuestión de horas.

Un Alto Horno, por el contrario, es muy inflexible. Una vez en funcionamiento, debe operar continuamente. Apagarlo es una tarea monumental y costosa, lo que hace que las plantas con BF sean vulnerables a cambios repentinos en la demanda.

Eficiencia Energética

Un EAF es significativamente más eficiente energéticamente porque fundir chatarra requiere mucha menos energía que reducir químicamente el mineral de hierro. Se salta el paso más intensivo en energía de la fabricación de acero primaria.

Aunque los Altos Hornos se han vuelto más eficientes con el tiempo, no pueden competir en esta métrica debido a la física y la química fundamentales de su proceso.

Impacto Ambiental

La ruta EAF es la clara ganadora en rendimiento ambiental, particularmente con respecto a las emisiones de carbono. Al utilizar chatarra reciclada y electricidad, un EAF evita la producción masiva de CO2 generada al usar coque para reducir el mineral de hierro en un Alto Horno.

Esto convierte al EAF en una piedra angular de la economía circular y una tecnología clave para la descarbonización de la industria siderúrgica.

Comprensión de las Compensaciones y Limitaciones

Ninguna tecnología es perfecta. Elegir una sobre la otra implica aceptar un conjunto específico de limitaciones y desafíos operativos.

La Dependencia de la Calidad de la Chatarra de los EAF

El mantra para un EAF es "basura entra, basura sale". La calidad del acero final depende directamente de la calidad de la chatarra metálica utilizada como insumo.

Los contaminantes en la chatarra, como el cobre o el estaño, pueden ser difíciles y costosos de eliminar. Esto puede limitar la capacidad de algunos EAF para producir los grados de acero de mayor pureza requeridos para ciertas aplicaciones exigentes.

La Escala y la Inflexibilidad de los Altos Hornos

Un Alto Horno es un compromiso enorme y a largo plazo. Requiere una inversión de capital masiva, una cadena de suministro compleja para las materias primas y un mercado estable y de gran volumen para su producción.

Su incapacidad para apagarse rápidamente significa que debe seguir produciendo incluso durante las recesiones del mercado, lo que genera un posible exceso de oferta y pérdidas financieras.

Los EAF No Están Exentos de Huella Ambiental

Si bien las emisiones directas de un EAF son bajas, consume una gran cantidad de electricidad. Por lo tanto, la huella de carbono general de un EAF está ligada a la limpieza de la red eléctrica de la que se abastece.

Además, el proceso puede generar ruido y polvo significativos, que deben gestionarse mediante controles ambientales sofisticados.

Tomar la Decisión Correcta para su Objetivo

El horno "mejor" es aquel que se alinea con sus objetivos estratégicos, la disponibilidad de recursos y la posición en el mercado.

- Si su enfoque principal es producir acero de gran volumen a partir de materias primas: El Alto Horno, integrado con un Horno de Oxígeno Básico (BF-BOF), sigue siendo la tecnología necesaria para este enfoque tradicional y a gran escala.

- Si su enfoque principal es la flexibilidad, el menor costo de capital y la sostenibilidad: El Horno de Arco Eléctrico es la opción superior, ya que capitaliza la chatarra de acero reciclada para servir a los mercados regionales de manera eficiente.

- Si su enfoque principal es el liderazgo ambiental: La ruta EAF es la clara ganadora debido a sus emisiones directas de carbono drásticamente menores y su papel central en la economía circular.

En última instancia, comprender su material de entrada, ya sea mineral virgen o chatarra reciclada, es la clave para elegir la tecnología de fabricación de acero correcta.

Tabla Resumen:

| Característica | Alto Horno (BF) | Horno de Arco Eléctrico (EAF) |

|---|---|---|

| Insumo Principal | Mineral de hierro, coque, piedra caliza | Chatarra de acero (hasta 100%) |

| Tipo de Proceso | Reducción química continua | Fusión por lotes mediante arco eléctrico |

| Flexibilidad | Baja (debe funcionar continuamente) | Alta (puede arrancar/parar rápidamente) |

| Eficiencia Energética | Menor (reducción intensiva en energía) | Mayor (la fusión requiere menos energía) |

| Impacto Ambiental | Altas emisiones de CO2 por el coque | Bajas emisiones directas (depende de la red) |

| Ideal Para | Producción de acero virgen a gran escala | Reciclaje, mercados regionales, flexibilidad |

Optimice su producción de acero con la tecnología de horno adecuada. Ya sea que se centre en acero virgen a gran escala o en el reciclaje flexible y ecológico, la experiencia de KINTEK en equipos de laboratorio e industriales puede ayudarle a tomar una decisión informada. Contacte a nuestros especialistas hoy mismo para analizar cómo nuestras soluciones respaldan procesos de fabricación de acero eficientes y sostenibles adaptados a sus objetivos operativos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo interrumpe un sistema de homogeneización ultrasónica las estructuras celulares de las plantas? Potencie la extracción con cavitación acústica

- ¿Por qué recubrimiento de carbono para SEM? Obtenga un análisis elemental preciso con recubrimiento de carbono

- ¿Cuáles son las ventajas y desventajas de la sinterización láser? Desbloquee piezas funcionales y complejas

- ¿Qué es el proceso de pulverización catódica de películas delgadas? Una guía para la deposición PVD de alta calidad

- ¿Cuáles son las desventajas de la FRX? Comprendiendo sus límites para un análisis elemental preciso

- ¿Cuáles son las materias primas de la biomasa? Desbloquee el potencial de los materiales orgánicos

- ¿Cuál es la temperatura de sinterización del hierro? Logre una calidad de sinter óptima para su alto horno

- ¿Cuáles son los 5 usos comunes del molibdeno? Mejora del acero, aleaciones y rendimiento a altas temperaturas