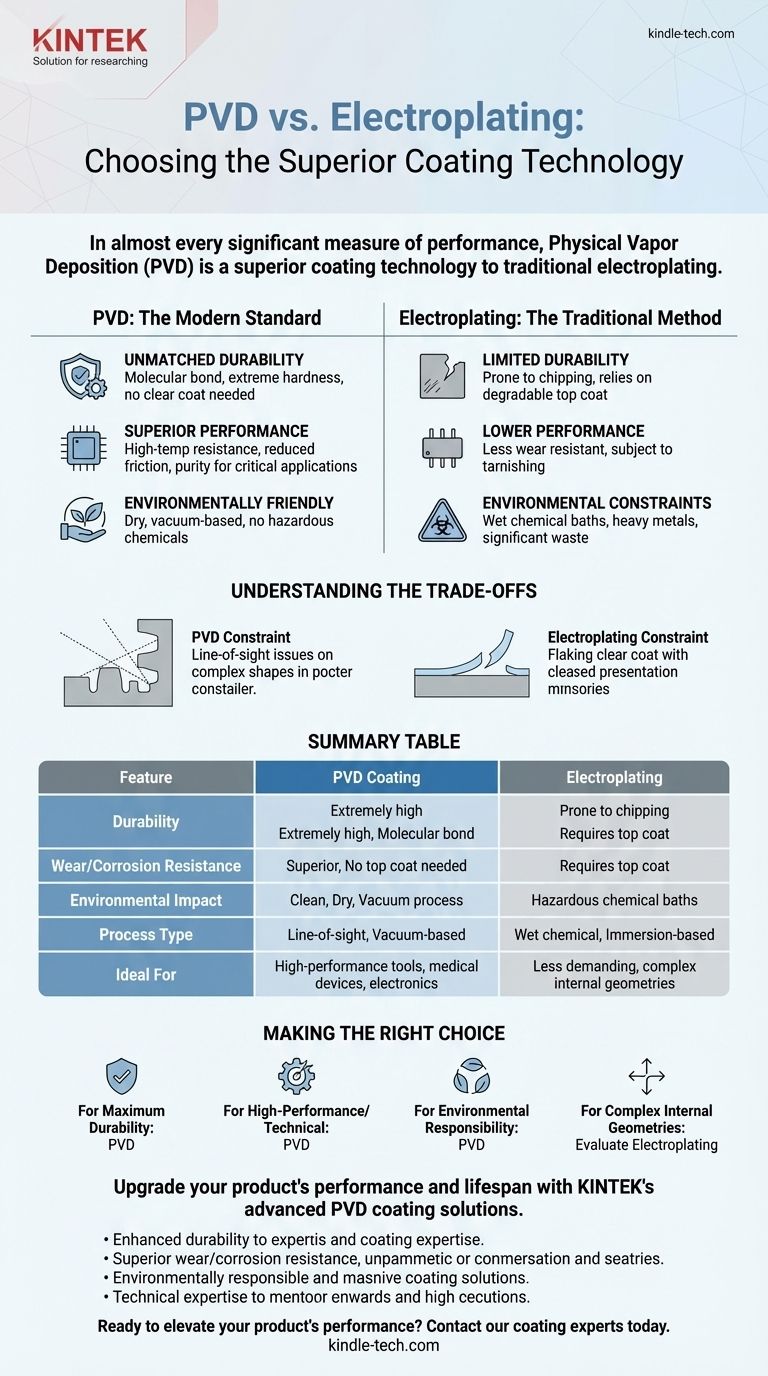

En casi todas las medidas significativas de rendimiento, la Deposición Física de Vapor (PVD) es una tecnología de recubrimiento superior a la galvanoplastia tradicional. El PVD proporciona un acabado que es significativamente más duradero, resistente a la corrosión y al desgaste. Además, es un proceso mucho más respetuoso con el medio ambiente, evitando los baños químicos peligrosos inherentes a la galvanoplastia.

La diferencia fundamental es una cuestión de tecnología y rendimiento. El PVD es un proceso moderno basado en vacío que crea un recubrimiento fuerte y molecularmente unido, mientras que la galvanoplastia es un proceso químico húmedo tradicional que es fundamentalmente menos duradero y presenta mayores riesgos ambientales.

Por qué el PVD ha eclipsado a la galvanoplastia

La Deposición Física de Vapor no es solo una alternativa a la galvanoplastia; es un avance tecnológico. El proceso implica vaporizar un material sólido en vacío y depositarlo sobre el objeto objetivo, creando una película extremadamente pura, dura y delgada.

Durabilidad y resistencia al desgaste inigualables

El enlace creado por PVD es a nivel molecular, lo que lo hace increíblemente fuerte. Esto da como resultado un acabado que es mucho más duro y resistente a los arañazos y la corrosión que los recubrimientos galvanizados.

Una debilidad clave de la galvanoplastia es su dependencia de una capa superior transparente para proteger contra el deslustre. Esta capa superior se degrada con el tiempo, exponiendo la capa chapada al desgaste y la decoloración. Los recubrimientos PVD no requieren una capa transparente, lo que garantiza que su acabado brillante dure significativamente más.

Rendimiento superior en aplicaciones exigentes

Los recubrimientos PVD ofrecen una combinación de dureza, fricción reducida y resistencia a altas temperaturas. Estas propiedades son esenciales para aplicaciones de alto rendimiento.

Esto convierte al PVD en la opción estándar para componentes que deben funcionar sin fallos bajo estrés, como dispositivos médicos, microchips, paneles solares y herramientas de alto rendimiento. La pureza y limpieza del proceso PVD son críticas para estas aplicaciones sensibles.

Un proceso moderno y respetuoso con el medio ambiente

El impacto ambiental es un punto de contraste marcado. La galvanoplastia implica sumergir piezas en baños químicos que contienen metales pesados y sustancias peligrosas, lo que crea importantes desafíos de eliminación de residuos.

El PVD es un proceso seco, basado en vacío. No libera productos químicos nocivos ni produce residuos peligrosos, lo que lo convierte en una tecnología mucho más limpia y sostenible.

Entendiendo las compensaciones

Aunque el PVD es superior en rendimiento, ninguna tecnología está exenta de consideraciones específicas. La decisión entre PVD y galvanoplastia depende de la comprensión de sus diferencias operativas fundamentales.

Las limitaciones de la galvanoplastia

El principal inconveniente de la galvanoplastia es su falta de durabilidad. El acabado es propenso a astillarse, descascarillarse y deslustrarse, especialmente cuando falla la capa protectora transparente. Esto conduce a una vida útil más corta del producto y a un mayor mantenimiento.

Restricciones de proceso y geometría

El PVD es un proceso de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas muy complejas con huecos profundos o canales internos.

La galvanoplastia, al ser un proceso húmedo, a veces puede ofrecer una cobertura más uniforme en estas geometrías intrincadas. Sin embargo, para la mayoría de las formas de productos comunes, la tecnología PVD proporciona una excelente cobertura.

Costo vs. Valor del ciclo de vida

Aunque la galvanoplastia tradicional a veces puede tener un costo inicial más bajo, el PVD a menudo proporciona un valor superior a largo plazo. La vida útil prolongada, el bajo mantenimiento y el rendimiento mejorado de los productos recubiertos con PVD evitan la necesidad de un recubrimiento o reemplazo costosos.

Tomar la decisión correcta para su objetivo

Su decisión final debe estar impulsada por los requisitos de rendimiento y los objetivos a largo plazo para su producto.

- Si su enfoque principal es la máxima durabilidad y longevidad: El PVD es la elección definitiva para un acabado que resiste el desgaste, la corrosión y el deslustre durante años.

- Si su enfoque principal es una aplicación técnica o de alto rendimiento: El PVD es la única opción viable para piezas que requieren pureza, resistencia al calor y fiabilidad, como en dispositivos médicos o electrónicos.

- Si su enfoque principal es la responsabilidad ambiental: El PVD es el proceso muy superior, evitando los flujos de residuos peligrosos asociados con la galvanoplastia.

- Si su enfoque principal es recubrir una geometría interna altamente compleja: Debe evaluar si el proceso de línea de visión del PVD puede proporcionar una cobertura adecuada, ya que este es uno de los pocos escenarios en los que la galvanoplastia podría considerarse.

Elegir el recubrimiento adecuado es una inversión en la calidad, reputación y vida útil de su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanoplastia |

|---|---|---|

| Durabilidad | Extremadamente alta, enlace molecular | Propenso a astillarse y descascarillarse |

| Resistencia al desgaste/corrosión | Superior, no necesita capa superior | Requiere capa superior protectora |

| Impacto ambiental | Proceso limpio, seco, al vacío | Utiliza baños químicos peligrosos |

| Tipo de proceso | Línea de visión, basado en vacío | Químico húmedo, basado en inmersión |

| Ideal para | Herramientas de alto rendimiento, dispositivos médicos, electrónica | Aplicaciones menos exigentes, geometrías internas complejas |

Mejore el rendimiento y la vida útil de su producto con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Como especialista en equipos y consumibles de laboratorio de alto rendimiento, KINTEK comprende la necesidad crítica de recubrimientos duraderos y fiables que soporten entornos exigentes. Nuestros servicios de recubrimiento PVD proporcionan:

- Durabilidad mejorada para ciclos de vida del producto más largos

- Resistencia superior al desgaste y la corrosión, reduciendo las necesidades de mantenimiento

- Procesos ambientalmente responsables, alineados con los objetivos de sostenibilidad modernos

- Experiencia técnica para aplicaciones médicas, electrónicas e industriales

¿Listo para elevar el rendimiento de su producto? Contacte hoy mismo a nuestros expertos en recubrimientos para discutir cómo nuestras soluciones PVD pueden satisfacer sus requisitos específicos.

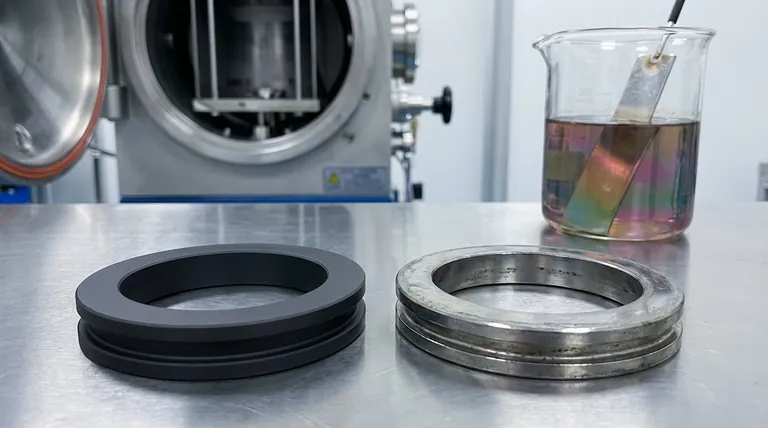

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial