La razón fundamental por la que las placas empujadoras representan un desafío refractario mayor es su función dinámica dentro del horno. A diferencia del revestimiento estático del horno, que soporta un entorno de alta temperatura relativamente estable, las placas son un sistema transportador sometido a una combinación brutal y simultánea de choque térmico, desgaste mecánico y ataque químico.

El problema central es el movimiento frente a la estabilidad. Un revestimiento de horno está diseñado para soportar una carga de calor constante y alta. Una placa empujadora, sin embargo, debe sobrevivir a un ciclo repetitivo de cambios extremos de temperatura, abrasión física e impacto, lo que la convierte en el componente más vulnerable del sistema.

Los esfuerzos compuestos en las placas empujadoras

El trabajo de una placa empujadora la obliga a soportar un asalto de múltiples frentes del cual el revestimiento del horno está completamente protegido. Esta combinación de esfuerzos es lo que conduce a fallas prematuras.

La brutalidad del choque térmico

El choque térmico es la tensión inducida en un material por un cambio rápido de temperatura. Las placas empujadoras experimentan esto en su forma más severa.

Se calientan a la temperatura máxima del horno y luego se pueden mover rápidamente a una zona de enfriamiento mucho más fría. Esto hace que la superficie del material se contraiga violentamente mientras su núcleo permanece caliente y expandido, generando enormes tensiones internas que provocan grietas y descamación.

Desgaste mecánico e impacto constantes

Como núcleo del sistema transportador, las placas empujadoras están en constante movimiento. Están sujetas a importantes tensiones mecánicas.

Esto incluye el desgaste abrasivo del producto que se desliza sobre su superficie, la fricción del mecanismo de transporte y las cargas de impacto al introducir nuevas piezas. El revestimiento estacionario del horno no experimenta ninguna de estas fuerzas.

El papel del ataque químico

Tanto el revestimiento como las placas están expuestos a la atmósfera del horno y a cualquier reacción química del producto. Sin embargo, el daño a las placas se acelera.

Las grietas y la degradación de la superficie causadas por el choque térmico y la abrasión mecánica crean una mayor superficie. Esto da a los gases corrosivos una vía directa hacia el interior del material, acelerando significativamente la degradación química de adentro hacia afuera.

La ventaja estacionaria: por qué los revestimientos de horno perduran

El revestimiento del horno se enfrenta a un conjunto de desafíos mucho más simple, lo que le permite optimizarse para una vida útil mucho más larga. Su naturaleza estática es su mayor fortaleza.

Un estado de equilibrio térmico

Una vez que el horno alcanza la temperatura de funcionamiento, el revestimiento alcanza un equilibrio térmico estable. Está extremadamente caliente, pero la temperatura es constante.

Esta falta de ciclos de temperatura rápidos significa que no experimenta las tensiones internas destructivas del choque térmico.

Ausencia de fuerzas mecánicas

El revestimiento es una pared estática. Su carga mecánica principal es su propio peso. No está sujeto a la fricción, la abrasión y el impacto que las placas empujadoras deben soportar constantemente.

Un problema de diseño más simple

Dado que el revestimiento solo necesita lidiar con altas temperaturas y posibles reacciones químicas, los materiales se pueden seleccionar con un enfoque estrecho. Los objetivos principales suelen ser la máxima resistencia a la temperatura y un alto valor de aislamiento.

El material para una placa empujadora, por el contrario, debe ser un compromiso difícil entre la resistencia al choque térmico, la resistencia mecánica a alta temperatura y la resistencia a la abrasión. Optimizar una de estas propiedades a menudo significa sacrificar el rendimiento en otra.

Consideraciones clave para la selección y el mantenimiento de materiales

Comprender estos distintos modos de falla es fundamental para mejorar la confiabilidad de todo el sistema del horno. Su enfoque debe ser diferente para cada componente.

- Si su principal objetivo es extender la vida útil de las placas empujadoras: Priorice materiales con una resistencia excepcional al choque térmico y un alto módulo de ruptura en caliente (resistencia a la temperatura).

- Si su principal objetivo es maximizar la longevidad del revestimiento del horno: Seleccione materiales con la clasificación de temperatura de servicio más alta posible y la mejor compatibilidad química con la atmósfera de su proceso.

- Si su principal objetivo es la confiabilidad general del sistema: Implemente un programa de inspección riguroso dirigido a las placas empujadoras, ya que casi con certeza serán los primeros componentes en mostrar signos de desgaste y son el principal indicador de futuras paradas.

En última instancia, reconocer que las placas empujadoras luchan en una guerra de tres frentes contra el calor, la fuerza y la química es la clave para diseñar un proceso de alta temperatura más robusto y confiable.

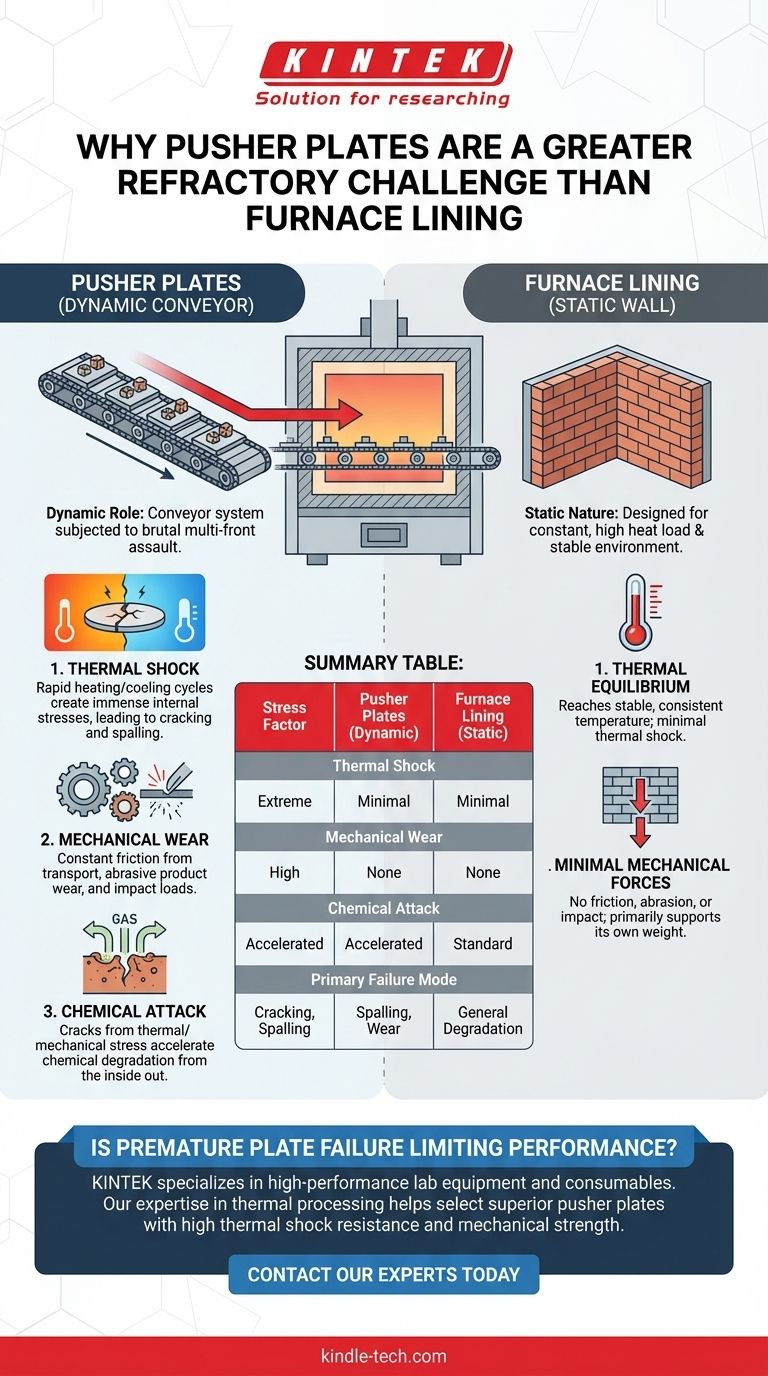

Tabla resumen:

| Factor de Tensión | Placas Empujadoras (Dinámicas) | Revestimiento del Horno (Estático) |

|---|---|---|

| Choque Térmico | Extremo (ciclos rápidos de calentamiento/enfriamiento) | Mínimo (temperatura estable) |

| Desgaste Mecánico | Alto (abrasión, fricción, impacto) | Ninguno |

| Ataque Químico | Acelerado (las grietas proporcionan vías) | Estándar (exposición superficial) |

| Modo de Falla Principal | Agrietamiento, descamación, desgaste acelerado | Degradación general con el tiempo |

¿El rendimiento de su horno empujador se ve limitado por fallas prematuras de las placas? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento diseñados para soportar condiciones extremas. Nuestra experiencia en procesamiento térmico puede ayudarle a seleccionar o desarrollar placas empujadoras con una resistencia superior al choque térmico y una mayor resistencia mecánica, extendiendo directamente el tiempo de actividad y la confiabilidad de su equipo. Contacte a nuestros expertos hoy mismo para discutir una solución adaptada a los requisitos específicos de su horno y proceso.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras