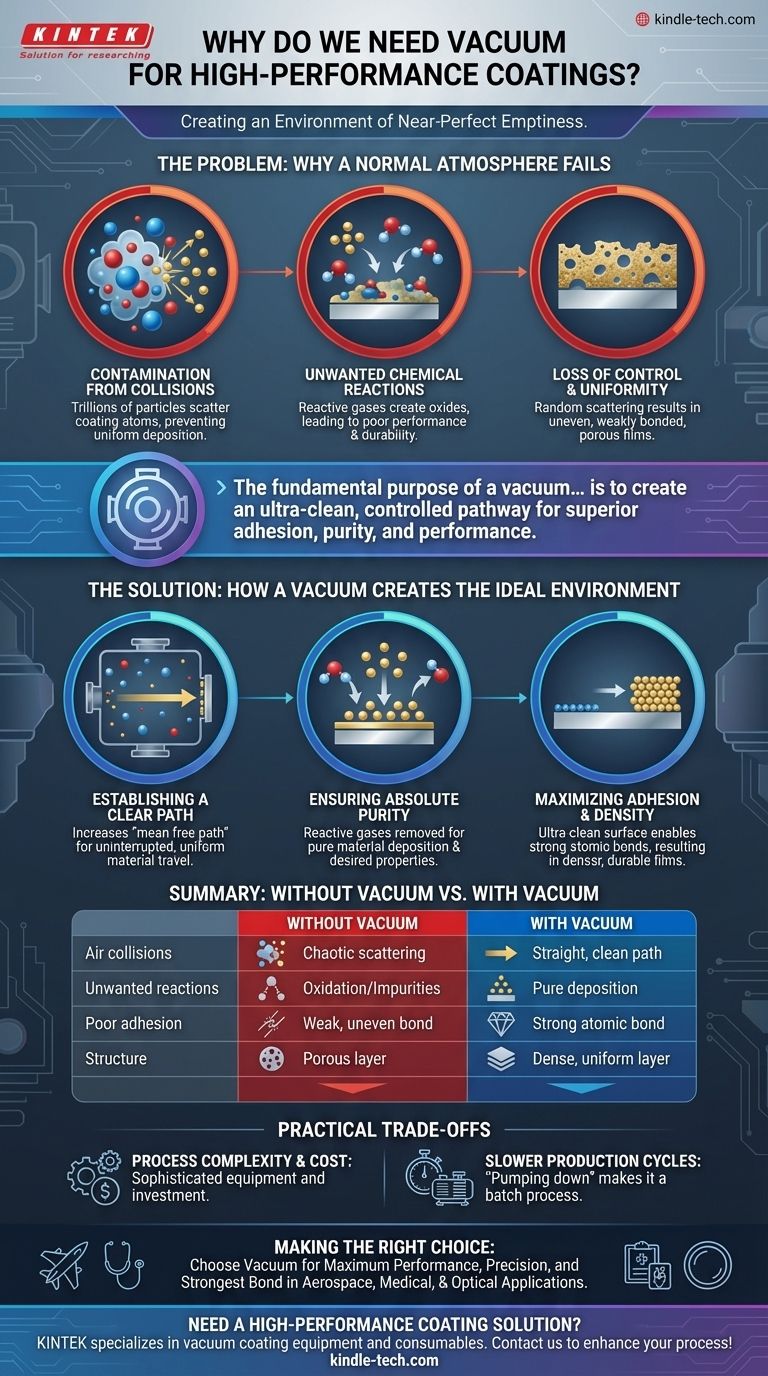

Para lograr un recubrimiento de alto rendimiento, primero debe crear un entorno de vacío casi perfecto. Un vacío es esencial para los procesos de recubrimiento porque elimina el aire y otras partículas de gas de la cámara. Estas partículas, de lo contrario, interferirían con el proceso de recubrimiento, chocarían con el material de recubrimiento e impedirían que formara una capa pura, densa y fuertemente adherida en la superficie objetivo.

El propósito fundamental de un vacío en el recubrimiento no es solo eliminar el aire, sino crear una vía ultralimpias y controlada. Esto asegura que el material de recubrimiento viaje desde su fuente hasta el sustrato sin colisión ni contaminación, que es el secreto para lograr una adhesión, pureza y rendimiento superiores.

El problema con el aire: por qué falla una atmósfera normal

El recubrimiento a nanoescala es un proceso de precisión. Intentar esto en un entorno atmosférico normal introduce variables incontrolables que trabajan activamente en contra del objetivo de un acabado perfecto.

Contaminación por colisiones

En una atmósfera estándar, una cámara se llena con billones de partículas por centímetro cúbico, principalmente nitrógeno, oxígeno y vapor de agua. Cuando el material de recubrimiento se vaporiza, sus átomos viajan hacia la superficie objetivo, o sustrato.

Sin un vacío, estos átomos de recubrimiento chocarían inmediatamente con las partículas de aire, dispersándolas e impidiendo que lleguen al sustrato de manera uniforme.

Reacciones químicas no deseadas

Esas colisiones no son solo obstrucciones físicas. Los átomos de recubrimiento altamente energizados pueden reaccionar con gases como el oxígeno o el vapor de agua.

Esto crea compuestos no deseados, como óxidos, dentro de la capa de recubrimiento. La película final ya no es pura, lo que conduce a un rendimiento drásticamente reducido, mala durabilidad y propiedades impredecibles.

Pérdida de control y uniformidad

El objetivo del recubrimiento avanzado es a menudo crear una película extremadamente delgada y perfectamente uniforme. En presencia de aire, la dispersión aleatoria y las reacciones hacen imposible este nivel de control.

El recubrimiento sería desigual, poroso y débilmente unido a la superficie porque una capa de aire y contaminantes siempre permanecería en el sustrato, lo que impediría una unión atómica directa.

Cómo un vacío crea el entorno ideal

Al eliminar casi todas las partículas de la cámara, un vacío transforma el entorno de caótico y reactivo a limpio y predecible. Esto permite un proceso de deposición fundamentalmente superior.

Establecer un camino claro

Crear un vacío reduce drásticamente el número de partículas en la cámara. Esto aumenta el "camino libre medio"—la distancia promedio que una partícula puede viajar antes de chocar con otra.

En un alto vacío, este camino se vuelve más largo que la cámara misma. Esto garantiza que los átomos de recubrimiento viajen en una línea recta e ininterrumpida desde la fuente hasta el sustrato, asegurando una cobertura uniforme.

Asegurar la pureza absoluta

Con los gases reactivos como el oxígeno eliminados, el material de recubrimiento se deposita en su forma pura. El material que se vaporiza de la fuente es el mismo material que llega al sustrato.

Esta pureza es fundamental para lograr las propiedades deseadas, ya sea la dureza del nitruro de titanio o la claridad óptica de un recubrimiento antirreflectante.

Maximizar la adhesión y la densidad

Antes de que comience el proceso de recubrimiento, el vacío ayuda a eliminar los contaminantes residuales y la humedad de la superficie del sustrato.

Cuando el flujo puro de material de recubrimiento llega a esta superficie ultralimpias, puede formar un enlace atómico mucho más fuerte y directo. Esto da como resultado una película más densa y menos porosa que se adhiere mucho mejor y proporciona una protección superior contra el desgaste y la corrosión.

Comprensión de las compensaciones prácticas

Si bien el recubrimiento al vacío ofrece resultados excepcionales, es un proceso más complejo y exigente que aplicar una simple pintura o inmersión. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Complejidad y costo del proceso

Los sistemas de recubrimiento al vacío requieren equipos sofisticados, incluidas cámaras selladas, bombas potentes y medidores de monitoreo precisos. Esto representa una inversión significativa tanto en capital como en experiencia operativa.

Ciclos de producción más lentos

Lograr un alto vacío no es instantáneo. Una parte significativa del tiempo del proceso se dedica a "bombear" la cámara hasta el nivel de presión requerido. Esto lo convierte en un proceso por lotes, que puede ser más lento que los métodos de recubrimiento continuos y atmosféricos.

Idoneidad del material

El proceso se basa en evaporar un material con calor o pulverizarlo con iones. Algunos materiales o aleaciones complejas pueden descomponerse o cambiar su estructura química bajo estas condiciones, lo que los hace inadecuados para las técnicas estándar de deposición al vacío.

Tomar la decisión correcta para su objetivo

Decidir utilizar un proceso de recubrimiento al vacío depende completamente del rendimiento que requiera del producto final.

- Si su enfoque principal es el máximo rendimiento y durabilidad: El recubrimiento al vacío es esencial para crear las superficies duras, resistentes al desgaste y a la corrosión que exigen las aplicaciones aeroespaciales, médicas y de herramientas de alta gama.

- Si su enfoque principal es la precisión y la claridad óptica: Para productos como lentes, sensores o microelectrónica, el control a nivel de nanómetro y la pureza que ofrece la deposición al vacío no son negociables.

- Si su enfoque principal es el vínculo más fuerte posible: El entorno ultralimpias de un vacío es la única manera de garantizar una unión densa, potente y no contaminada entre el recubrimiento y el sustrato.

En última instancia, usar un vacío se trata de lograr un control total sobre el entorno de recubrimiento, que es la base para crear superficies de ingeniería de precisión y alto rendimiento.

Tabla de resumen:

| Problema sin vacío | Beneficio con vacío |

|---|---|

| Contaminación por colisiones de partículas de aire | Deposición de material pura e ininterrumpida |

| Reacciones químicas no deseadas (p. ej., oxidación) | Propiedades de recubrimiento limpias y predecibles |

| Mala adhesión y cobertura desigual | Fuerte unión atómica y película uniforme |

| Capas incontroladas y porosas | Recubrimientos densos y de alto rendimiento |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio? KINTEK se especializa en equipos y consumibles para recubrimiento al vacío, brindando la precisión y pureza requeridas para aplicaciones aeroespaciales, médicas y ópticas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento y el rendimiento de su producto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado