Estrictamente hablando, la evaporación no necesita vacío. Sin embargo, para procesos altamente técnicos e industriales, crear un vacío es esencial para controlar el proceso. Resuelve dos problemas distintos: reduce drásticamente el punto de ebullición de los líquidos y elimina los gases atmosféricos que interfieren con las partículas de vapor que viajan de una fuente a un objetivo.

La razón principal para usar vacío en la evaporación es obtener un control preciso sobre el cambio de estado de un material. El vacío elimina la presión atmosférica, lo que permite que los líquidos hiervan a temperaturas mucho más bajas y seguras, o asegura que las partículas vaporizadas puedan viajar sin impedimentos para formar un recubrimiento puro y de alta calidad.

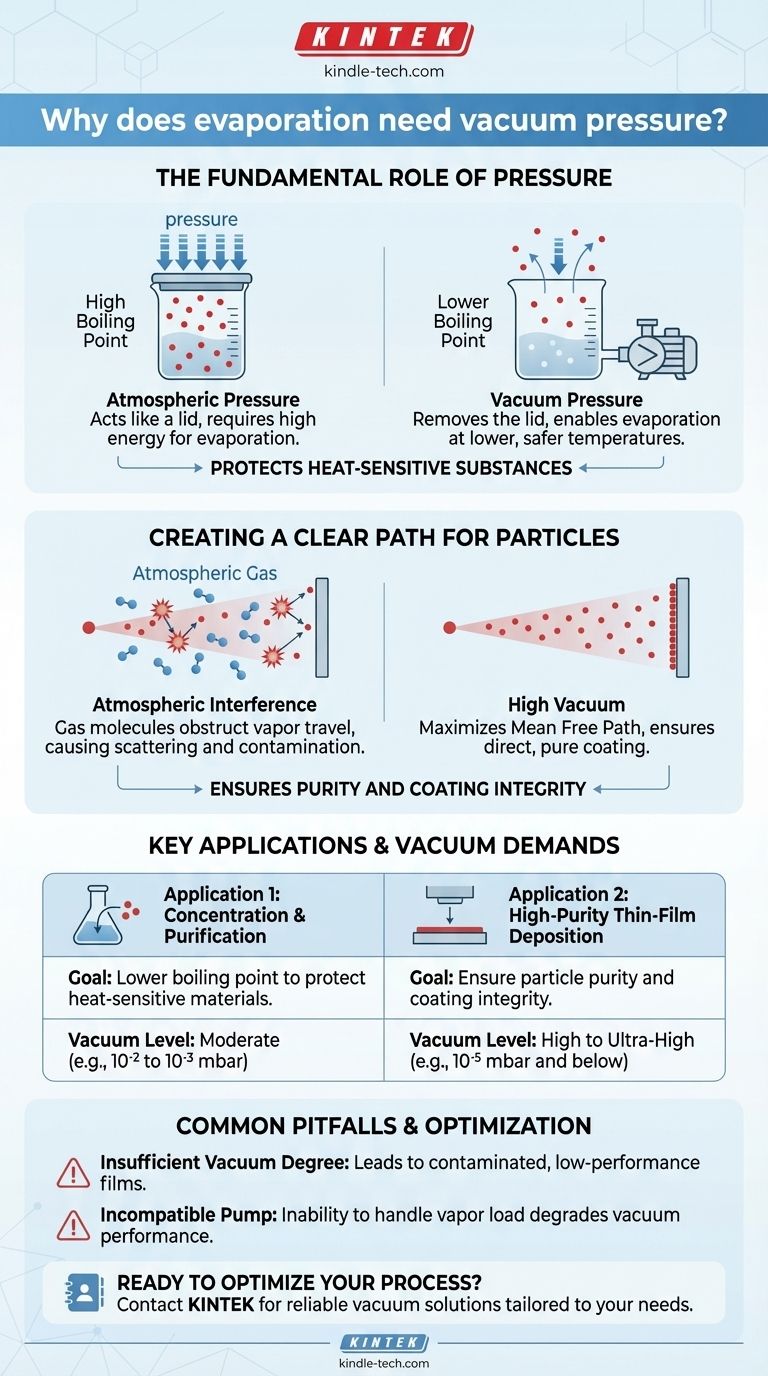

El papel fundamental de la presión

Para comprender la necesidad de un vacío, primero debemos comprender el papel del aire que nos rodea. La atmósfera ejerce una presión constante sobre todo, incluida la superficie de los líquidos.

Reducción del punto de ebullición

La presión atmosférica actúa como una tapa en una olla, dificultando que las moléculas líquidas escapen y se conviertan en gas.

Al usar una bomba de vacío para eliminar el aire, eliminamos efectivamente esa tapa. Con menos presión reteniéndolas, las moléculas líquidas pueden escapar a una fase de vapor usando mucha menos energía, es decir, a una temperatura mucho más baja.

Este principio es crítico en procesos como la evaporación rotatoria o el tratamiento de aguas residuales, donde el objetivo es evaporar un solvente (como el agua) sin dañar o degradar la sustancia termosensible disuelta en él.

Creación de una trayectoria clara para las partículas

En otras aplicaciones, como la deposición física de vapor (PVD), el objetivo no es hervir un líquido a granel, sino depositar una película microscópica de alta pureza sobre una superficie (un sustrato).

En este contexto, las moléculas de aire entre la fuente de evaporación y el sustrato son obstáculos. Las partículas de material vaporizado chocarán con moléculas de nitrógeno, oxígeno y otros gases, dispersándolas y evitando que lleguen limpiamente al objetivo.

Peor aún, estos gases atmosféricos pueden reaccionar con el vapor, introduciendo impurezas que contaminan la película final y degradan su calidad. Un alto vacío (como 10⁻⁶ Torr) crea un camino libre medio extremadamente largo —la distancia promedio que una partícula puede viajar antes de chocar con otra cosa—, asegurando un viaje directo e ininterrumpido al sustrato.

Aplicaciones clave y sus demandas de vacío

La razón del vacío dicta el nivel de vacío requerido. Las dos aplicaciones principales demuestran claramente esta diferencia.

Aplicación 1: Concentración y purificación

En este escenario, el objetivo es separar un solvente líquido de un sólido disuelto o un líquido menos volátil. Esto es común en la purificación química y la concentración de aguas residuales.

Aquí, el trabajo principal del vacío es reducir el punto de ebullición. Un vacío de grado relativamente bajo a menudo es suficiente para lograr la reducción de temperatura deseada, protegiendo la integridad de la sustancia objetivo.

Aplicación 2: Deposición de películas delgadas de alta pureza

Este proceso se utiliza para crear componentes para electrónica, óptica y dispositivos médicos, como las capas en una pantalla OLED.

Los objetivos principales son la pureza y la integridad estructural. El vacío debe eliminar prácticamente todas las moléculas de gas de fondo para evitar la dispersión y la contaminación. Esto requiere un vacío alto o ultra alto (presiones de 10⁻⁵ mbar o menos) para garantizar que los átomos depositados lleguen sin contaminar y formen un recubrimiento estable y de alta calidad.

Errores comunes y consideraciones

Simplemente aplicar un vacío no es suficiente; la calidad y estabilidad de ese vacío son lo que determinan el éxito del proceso.

El grado de vacío es crucial

El nivel de vacío requerido está directamente relacionado con el resultado deseado. Usar un vacío insuficiente para un proceso de PVD dará como resultado una película contaminada y de bajo rendimiento. Un vacío de 6 x 10⁻² Pa podría ser un punto de partida mínimo, pero las aplicaciones de alta tecnología exigen presiones muchos órdenes de magnitud más bajas.

No todas las bombas son iguales

La bomba de vacío debe ser capaz de manejar los vapores condensables que está ayudando a crear. Si la bomba no puede manejar esta carga de vapor, su propio rendimiento se degradará, lo que provocará que el nivel de vacío disminuya y comprometa todo el proceso.

Cómo aplicar esto a su objetivo

El enfoque correcto depende completamente de lo que intente lograr con la evaporación.

- Si su enfoque principal es separar un compuesto termosensible de un solvente: Su objetivo es reducir el punto de ebullición, por lo que una bomba que logre un vacío estable y moderado es su herramienta más efectiva.

- Si su enfoque principal es depositar un recubrimiento de alta pureza: Su objetivo es maximizar el camino libre medio y eliminar contaminantes, lo que requiere un sistema de alto vacío diseñado para la pureza.

Comprender estos principios fundamentales le permite ir más allá de simplemente usar un vacío y comenzar a manejarlo como una herramienta de precisión para el control de materiales.

Tabla resumen:

| Aplicación | Objetivo principal | Nivel de vacío requerido |

|---|---|---|

| Concentración y purificación | Reducir el punto de ebullición para proteger materiales termosensibles | Moderado (ej., 10⁻² a 10⁻³ mbar) |

| Deposición de películas delgadas (PVD) | Asegurar la pureza de las partículas y la integridad del recubrimiento | Alto a Ultra-Alto (ej., 10⁻⁵ mbar y menos) |

¿Listo para optimizar su proceso de evaporación?

Ya sea que esté concentrando compuestos termosensibles o depositando recubrimientos de alta pureza, el sistema de vacío adecuado es fundamental para su éxito. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones confiables adaptadas a las necesidades específicas de su laboratorio.

Nuestros expertos pueden ayudarle a seleccionar la bomba de vacío y el sistema ideales para garantizar un control preciso de la temperatura, eliminar la contaminación y lograr resultados superiores en sus aplicaciones.

Contacte a KINTEK hoy para discutir sus requisitos y descubrir cómo nuestra experiencia puede mejorar la eficiencia y la calidad de producción de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de enfriamiento del tratamiento térmico? Domine el temple para obtener propiedades de material superiores

- ¿Qué papel juega un horno de recocido a alta temperatura en el NAB LPBF? Optimizar la microestructura para el rendimiento industrial

- ¿Cuáles son los diferentes tipos de hornos utilizados para la fusión? Elija la tecnología adecuada para su material

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son los diferentes tipos de hornos por lotes? Encuentre el ajuste adecuado para su proceso de tratamiento térmico

- ¿Qué es el proceso de soldadura fuerte (brazing) en pocas palabras? Domine los parámetros clave para uniones metálicas fuertes

- ¿Qué tipo de fuentes de calor se utilizan en la soldadura fuerte (brazing)? Elegir el horno adecuado para su aplicación

- ¿Qué es el proceso de recocido en el tratamiento térmico? Hacer que los metales sean más blandos y más trabajables