En resumen, se utiliza alta frecuencia en un horno de inducción para controlar dónde se genera el calor. Al aumentar la frecuencia, la corriente eléctrica inducida se ve obligada a fluir en una capa delgada cerca de la superficie del metal. Este fenómeno, conocido como "efecto piel", crea un calentamiento intenso, rápido y altamente eficiente, ideal para fundir cargas más pequeñas y para aplicaciones que exigen un control preciso sobre la metalurgia.

La elección de la frecuencia en un horno de inducción es el control principal para determinar la profundidad de penetración del calor. La alta frecuencia crea un calentamiento superficial poco profundo y concentrado, mientras que la baja frecuencia permite un calentamiento profundo y uniforme a través del núcleo de materiales grandes.

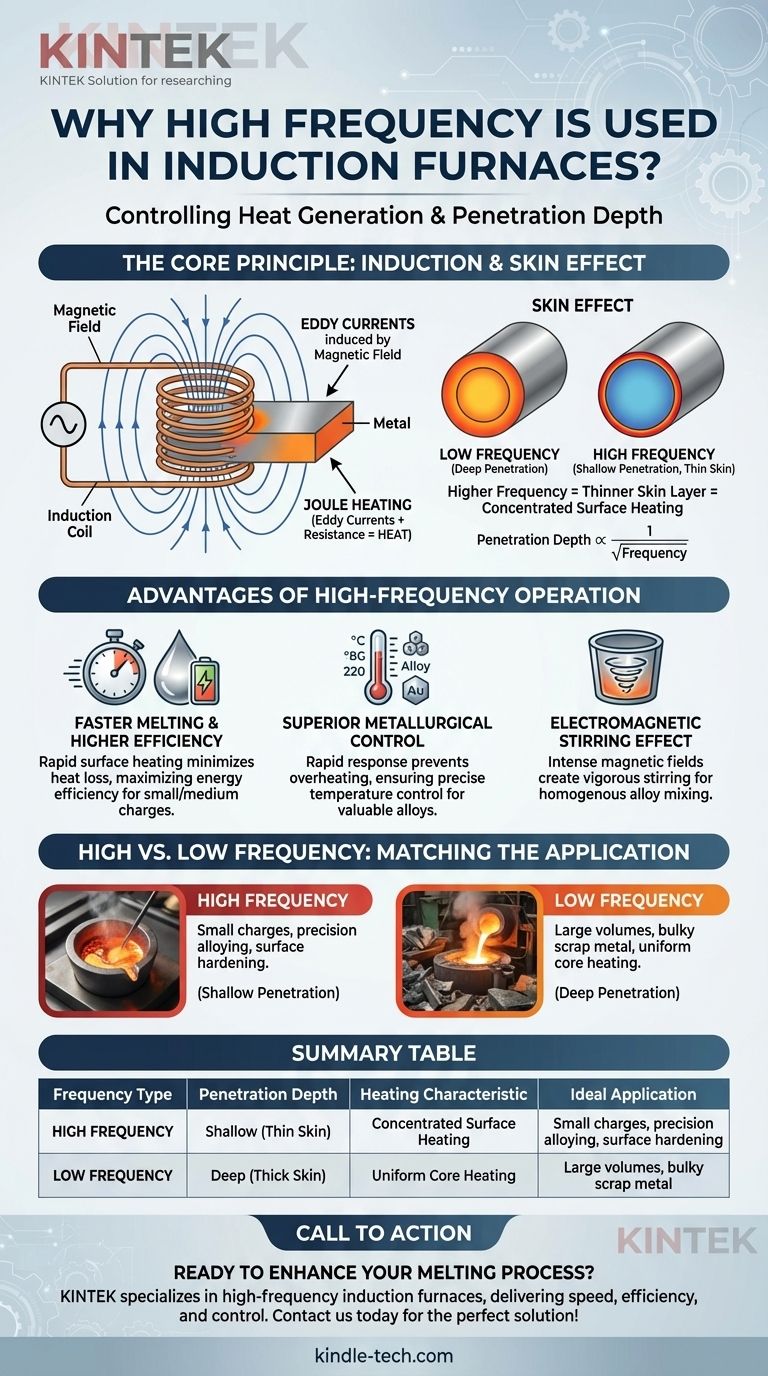

El Principio Fundamental: Inducción y el Efecto Piel

Para comprender el papel de la frecuencia, primero debemos entender la física fundamental en juego. El proceso no se trata de llamas o arcos externos; el calor se genera dentro del propio metal.

Cómo funciona el calentamiento por inducción

Un horno de inducción utiliza una potente corriente alterna (CA) que fluye a través de una bobina de cobre. Esta bobina genera un campo magnético que cambia rápidamente e intensamente alrededor de la carga de metal colocada dentro de ella.

Según la Ley de Inducción de Faraday, este campo magnético cambiante induce potentes corrientes eléctricas arremolinadas dentro del metal. Estas se conocen como corrientes de Foucault.

El papel de las corrientes de Foucault en el calentamiento

A medida que estas fuertes corrientes de Foucault fluyen a través del metal, encuentran resistencia eléctrica. Esta resistencia convierte la energía eléctrica directamente en calor, un principio conocido como calentamiento Joule. Este es el mismo efecto que hace que el filamento de una bombilla estándar brille.

Introducción al efecto piel

Fundamentalmente, la corriente alterna no fluye uniformemente a través de un conductor. La densidad de corriente es más alta en la superficie y disminuye exponencialmente hacia el centro. Esto se llama efecto piel.

Cuanto mayor sea la frecuencia de la corriente alterna, más pronunciado será este efecto, forzando las corrientes de Foucault a una capa aún más delgada en la superficie.

Cómo la frecuencia gobierna la profundidad de penetración

Esta relación es clave. La profundidad de penetración de la corriente es inversamente proporcional a la raíz cuadrada de la frecuencia.

En términos simples:

- Alta Frecuencia = Pequeña profundidad de penetración (piel delgada) = Calentamiento superficial concentrado.

- Baja Frecuencia = Gran profundidad de penetración (piel gruesa) = Calentamiento más profundo y uniforme.

Ventajas de la operación de alta frecuencia

Para muchas aplicaciones, concentrar el calor en la superficie es una ventaja significativa, contribuyendo directamente a los beneficios mencionados en su investigación.

Fusión más rápida y mayor eficiencia

Al concentrar toda la energía en un pequeño volumen superficial, los hornos de alta frecuencia pueden fundir cargas pequeñas y medianas increíblemente rápido. Esta velocidad minimiza el tiempo de pérdida de calor al entorno, lo que resulta en una mayor eficiencia energética general.

Control metalúrgico superior

La rápida respuesta de un sistema de alta frecuencia permite un control de temperatura extremadamente preciso. Esto es crítico cuando se trabaja con aleaciones valiosas, ya que evita el sobrecalentamiento y la consiguiente pérdida o "quemado" de estos elementos costosos.

El efecto de agitación electromagnética

Los intensos campos magnéticos también crean una fuerte acción de agitación dentro del baño de metal fundido. A frecuencias más altas, esta agitación es vigorosa y asegura que las aleaciones añadidas se mezclen rápida y uniformemente, lo que resulta en un producto final homogéneo.

Comprendiendo las desventajas: No siempre es la mejor opción

Aunque potente, la alta frecuencia no es una solución universal. La elección de la frecuencia es una decisión de ingeniería crítica basada en la aplicación específica.

Cuando la baja frecuencia es mejor

Para hornos muy grandes diseñados para fundir chatarra grande y voluminosa, la alta frecuencia sería ineficaz. Derretiría la superficie de la chatarra mucho antes de que el núcleo pudiera calentarse. En estos casos, se utiliza una corriente de baja frecuencia (o frecuencia de red) para asegurar que la corriente inducida penetre profundamente, calentando toda la carga de manera más uniforme.

Complejidad de la fuente de alimentación

La generación de energía de alta frecuencia requiere fuentes de alimentación de estado sólido más sofisticadas y, a menudo, más caras en comparación con los transformadores más simples utilizados para aplicaciones de baja frecuencia.

Adaptación de la frecuencia a la aplicación

El objetivo es hacer coincidir la profundidad de penetración con el tamaño del material que se está fundiendo. La frecuencia óptima crea un equilibrio entre el calentamiento rápido, la transferencia eficiente de energía y el resultado metalúrgico deseado.

Tomando la decisión correcta para su objetivo

En última instancia, la frecuencia se selecciona para que coincida con la tarea en cuestión, equilibrando la velocidad, la eficiencia y la escala de la operación.

- Si su objetivo principal es la fusión rápida de pequeñas cargas o la aleación de precisión: La alta frecuencia es la opción superior por su velocidad y control.

- Si su objetivo principal es el endurecimiento superficial o el endurecimiento por cementación de una pieza: La alta frecuencia es esencial para calentar solo la superficie sin afectar las propiedades del núcleo.

- Si su objetivo principal es fundir volúmenes muy grandes o piezas grandes y sólidas de chatarra: La baja frecuencia es necesaria para lograr la penetración de calor profunda requerida para una fusión efectiva.

Comprender cómo la frecuencia dicta la penetración del calor le permite controlar el proceso de fusión con una precisión notable.

Tabla Resumen:

| Tipo de Frecuencia | Profundidad de Penetración | Característica de Calentamiento | Aplicación Ideal |

|---|---|---|---|

| Alta Frecuencia | Superficial (Piel Delgada) | Calentamiento Superficial Concentrado | Cargas pequeñas, aleación de precisión, endurecimiento superficial |

| Baja Frecuencia | Profunda (Piel Gruesa) | Calentamiento Uniforme del Núcleo | Grandes volúmenes, chatarra voluminosa |

¿Listo para mejorar su proceso de fusión con calentamiento de precisión? KINTEK se especializa en hornos de inducción de alta frecuencia y equipos de laboratorio, brindando la velocidad, eficiencia y control metalúrgico que su laboratorio necesita. Contáctenos hoy para encontrar la solución perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de inducción por vacío en la fusión del acero al 12% de cromo? Garantizando la pureza y la integridad de la aleación

- ¿Qué horno se utiliza para fundir oro? Descubra el método de inducción limpio y rápido

- ¿Cuál es la función principal de un horno de fusión por inducción en la I+D de acero Cr-Ni? Lograr la homogeneización de la aleación

- ¿Cuáles son los dos tipos principales de hornos de inducción? Sin núcleo vs. de canal para sus necesidades de fusión

- ¿Cuáles son los factores que afectan el calentamiento por inducción? Domine las variables clave para un control térmico preciso

- ¿Cuáles son las desventajas del horno de inducción? Limitaciones clave para la fusión de metales

- ¿Qué tan caliente puede llegar un calentador de inducción? Alcance hasta 3000 °C para un calentamiento industrial preciso

- ¿Cómo se controla la temperatura de una bobina de inducción? Domine la gestión térmica precisa para su proceso