En resumen, el gas inerte se utiliza en la pulverización catódica porque es químicamente no reactivo y tiene las propiedades físicas ideales para actuar como la "munición" del proceso. Proporciona una fuente estable de iones que pueden acelerarse para bombardear físicamente un objetivo, desprendiendo átomos para la deposición sin causar reacciones químicas no deseadas que contaminarían la película delgada resultante.

La pulverización catódica es un proceso fundamentalmente físico, no químico. El papel principal de un gas inerte como el argón es proporcionar un proyectil pesado y no reactivo (un ion) que transfiere el momento a un objetivo, asegurando que el material depositado sea idéntico en composición al material que fue eliminado.

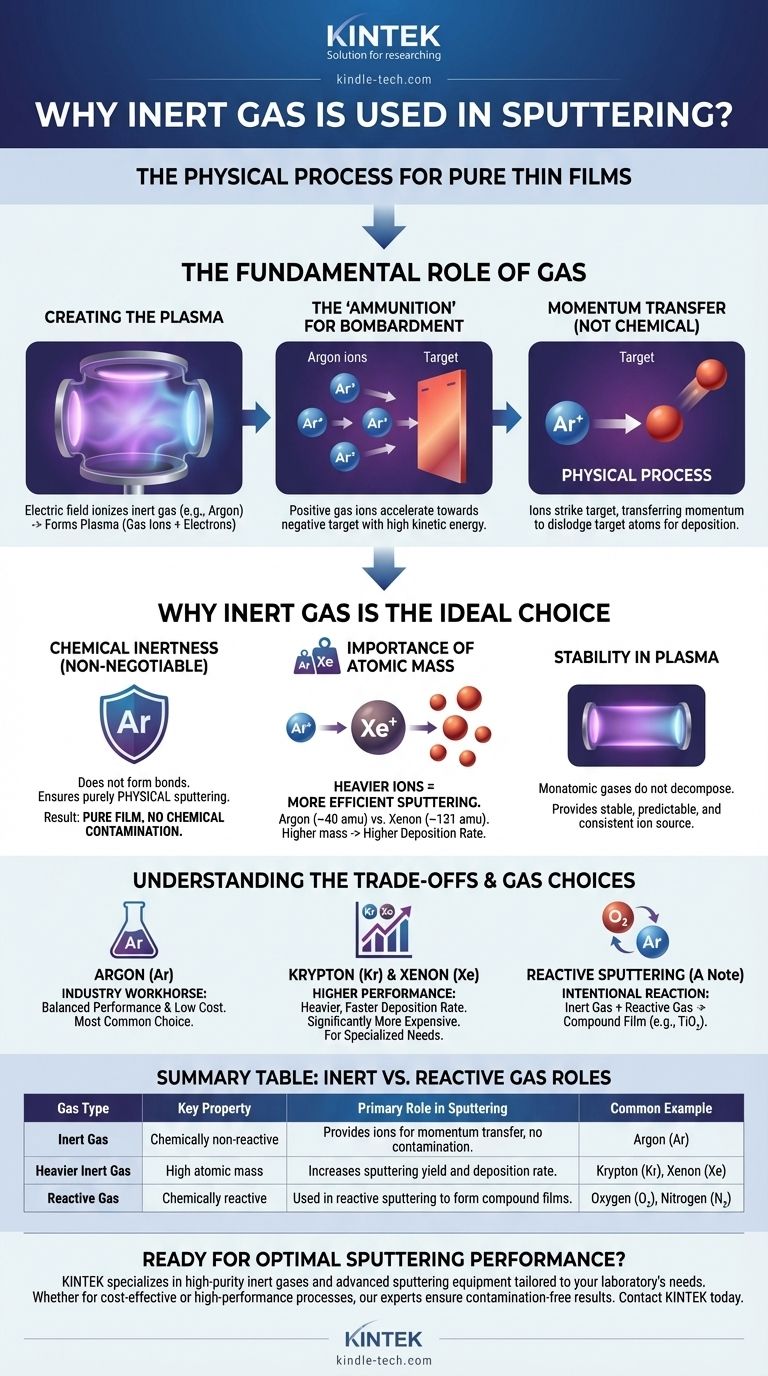

El papel fundamental del gas en la pulverización catódica

Para entender por qué el gas inerte es crítico, primero debe comprender la mecánica central del proceso de pulverización catódica. El gas no es un espectador pasivo; es el medio esencial que permite toda la operación.

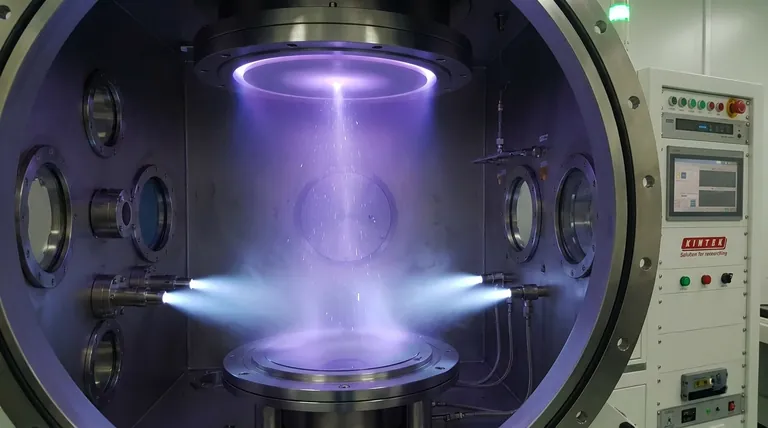

Creación del plasma

El proceso comienza introduciendo una pequeña cantidad de gas en una cámara de vacío. Luego se aplica un fuerte campo eléctrico, que energiza los átomos de gas y les quita electrones.

Esto crea plasma, un estado de la materia altamente ionizado que consiste en iones de gas positivos y electrones libres. Este plasma es el motor del proceso de pulverización catódica.

La "munición" para el bombardeo

Al material objetivo (la fuente de la película) se le da una carga eléctrica negativa. Esto hace que los iones de gas cargados positivamente del plasma se aceleren agresivamente hacia el objetivo.

Estos iones golpean la superficie del objetivo con una energía cinética significativa.

Transferencia de momento, no reacción química

El objetivo de este bombardeo es la transferencia de momento. Piense en ello como un juego de billar microscópico. El ion de gas entrante es la bola blanca, y su objetivo es golpear los átomos en la superficie del objetivo con suficiente fuerza para desprenderlos.

Estos átomos objetivo desalojados viajan a través de la cámara y se depositan sobre un sustrato, formando una película delgada y uniforme.

Por qué el gas inerte es la elección ideal

Si bien cualquier gas puede ionizarse para formar un plasma, el uso de un gas no inerte corrompería fundamentalmente el proceso. Las propiedades únicas de los gases inertes como el Argón (Ar), el Kriptón (Kr) y el Xenón (Xe) los hacen especialmente adecuados para esta tarea.

La inercia química no es negociable

Este es el factor más crítico. Los gases inertes no forman fácilmente enlaces químicos con otros elementos.

Si se utilizara un gas reactivo como el oxígeno o el nitrógeno, los iones no solo desprenderían los átomos del objetivo, sino que también reaccionarían con ellos. Esto formaría compuestos no deseados (como óxidos o nitruros) en la superficie del objetivo y en la película final.

El uso de un gas inerte asegura que el proceso de pulverización catódica siga siendo puramente físico, garantizando que la película depositada sea químicamente idéntica al material objetivo.

La importancia de la masa atómica

La eficiencia de la transferencia de momento —y, por lo tanto, la tasa de pulverización— está directamente relacionada con la masa del ion bombardeador.

Un ion más pesado que golpea un átomo objetivo transfiere más energía que uno más ligero, aumentando la probabilidad de desprender un átomo objetivo. Por eso, los gases inertes más pesados dan como resultado tasas de deposición más altas.

El argón (masa atómica ~40 uma) es la opción más común, pero para una eficiencia aún mayor, se pueden usar gases más pesados como el Kriptón (~84 uma) o el Xenón (~131 uma).

Estabilidad en la descarga luminiscente

Los gases inertes son monoatómicos y no se descomponen bajo la intensa energía del plasma. Esto proporciona una fuente estable, predecible y consistente de iones para bombardear el objetivo, lo que lleva a un proceso de deposición controlado y repetible.

Entendiendo las compensaciones

Si bien el principio es sencillo, la elección de un gas inerte específico implica equilibrar el rendimiento con el costo.

Argón: El caballo de batalla de la industria

El argón es el gas de pulverización catódica más utilizado. Ofrece un excelente equilibrio entre una masa atómica razonablemente alta para una pulverización eficiente y un costo relativamente bajo debido a su abundancia (constituye aproximadamente el 1% de la atmósfera terrestre).

Gases más pesados: Para un mayor rendimiento

El kriptón y el xenón son significativamente más pesados que el argón y producirán un mayor rendimiento de pulverización (más átomos objetivo desalojados por ion). Esto conduce a tasas de deposición más rápidas.

Sin embargo, estos gases son mucho más raros y, por lo tanto, significativamente más caros. Generalmente se reservan para procesos especializados donde el rendimiento máximo es crítico y el costo es una preocupación secundaria.

Una nota sobre la pulverización catódica reactiva

Es importante distinguir la pulverización catódica física de la pulverización catódica reactiva. En la pulverización catódica reactiva, se añade intencionalmente un gas reactivo (como oxígeno o nitrógeno) al flujo de gas inerte.

El objetivo aquí es diferente: formar una película compuesta sobre el sustrato. Por ejemplo, al pulverizar un objetivo de titanio (Ti) en un plasma de argón/oxígeno, se puede depositar una película de dióxido de titanio (TiO₂). El argón inerte sigue realizando la mayor parte de la pulverización física, mientras que el oxígeno reacciona con los átomos de titanio pulverizados para formar el compuesto deseado.

Tomar la decisión correcta para su objetivo

La elección del gas está dictada enteramente por el resultado deseado de su proceso de deposición.

- Si su enfoque principal es depositar una película pura y sin contaminar: El uso de un gas inerte de alta pureza es obligatorio para evitar cualquier reacción química con el objetivo o el sustrato.

- Si su enfoque principal es maximizar la tasa de deposición y la eficiencia: Elegir un gas inerte más pesado como el Kriptón o el Xenón aumentará su rendimiento de pulverización, pero con un costo operativo significativamente mayor.

- Si su enfoque principal es un proceso rentable y de propósito general: El argón es el estándar de la industria, proporcionando un equilibrio confiable de rendimiento y asequibilidad para la gran mayoría de las aplicaciones.

- Si su enfoque principal es crear una película compuesta (por ejemplo, un óxido o un nitruro): Utilizará la pulverización catódica reactiva, que implica una mezcla cuidadosamente controlada de un gas inerte y un gas reactivo.

En última instancia, el gas inerte es la herramienta crítica que permite la transferencia física controlada de material desde un objetivo fuente a su sustrato.

Tabla resumen:

| Tipo de gas | Propiedad clave | Función principal en la pulverización catódica | Ejemplo común |

|---|---|---|---|

| Gas inerte | Químicamente no reactivo | Proporciona iones para la transferencia de momento sin contaminación | Argón (Ar) |

| Gas inerte más pesado | Alta masa atómica | Aumenta el rendimiento de pulverización y la tasa de deposición | Kriptón (Kr), Xenón (Xe) |

| Gas reactivo | Químicamente reactivo | Se utiliza en la pulverización catódica reactiva para formar películas compuestas | Oxígeno (O₂), Nitrógeno (N₂) |

¿Listo para lograr películas delgadas puras y de alta calidad con un rendimiento óptimo de pulverización catódica?

KINTEK se especializa en proporcionar gases inertes de alta pureza y equipos avanzados de pulverización catódica adaptados a las necesidades específicas de su laboratorio. Ya sea que requiera argón rentable para procesos generales o kriptón/xenón de alto rendimiento para tasas máximas de deposición, nuestros expertos lo ayudarán a seleccionar la solución ideal para resultados libres de contaminación.

Contacte a KINTEK hoy mismo para discutir sus requisitos de pulverización catódica y mejorar su proceso de deposición de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado