En esencia, el caolín se utiliza en la fabricación de coronas dentales de porcelana tradicionales no por su resistencia final, sino por sus propiedades esenciales durante el proceso de creación. Funciona como un aglutinante y plastificante natural, dando a la pasta de porcelana cruda la consistencia maleable, similar a la arcilla, que permite a un técnico dental esculpir expertamente la forma del diente antes de que se cueza y endurezca en un horno.

Mientras que los pacientes ven la corona final, similar al vidrio, el técnico confía en el caolín para hacer posible ese resultado. Proporciona una "resistencia en verde" crítica al material sin cocer, evitando que se hunda o se agriete durante el modelado y la manipulación.

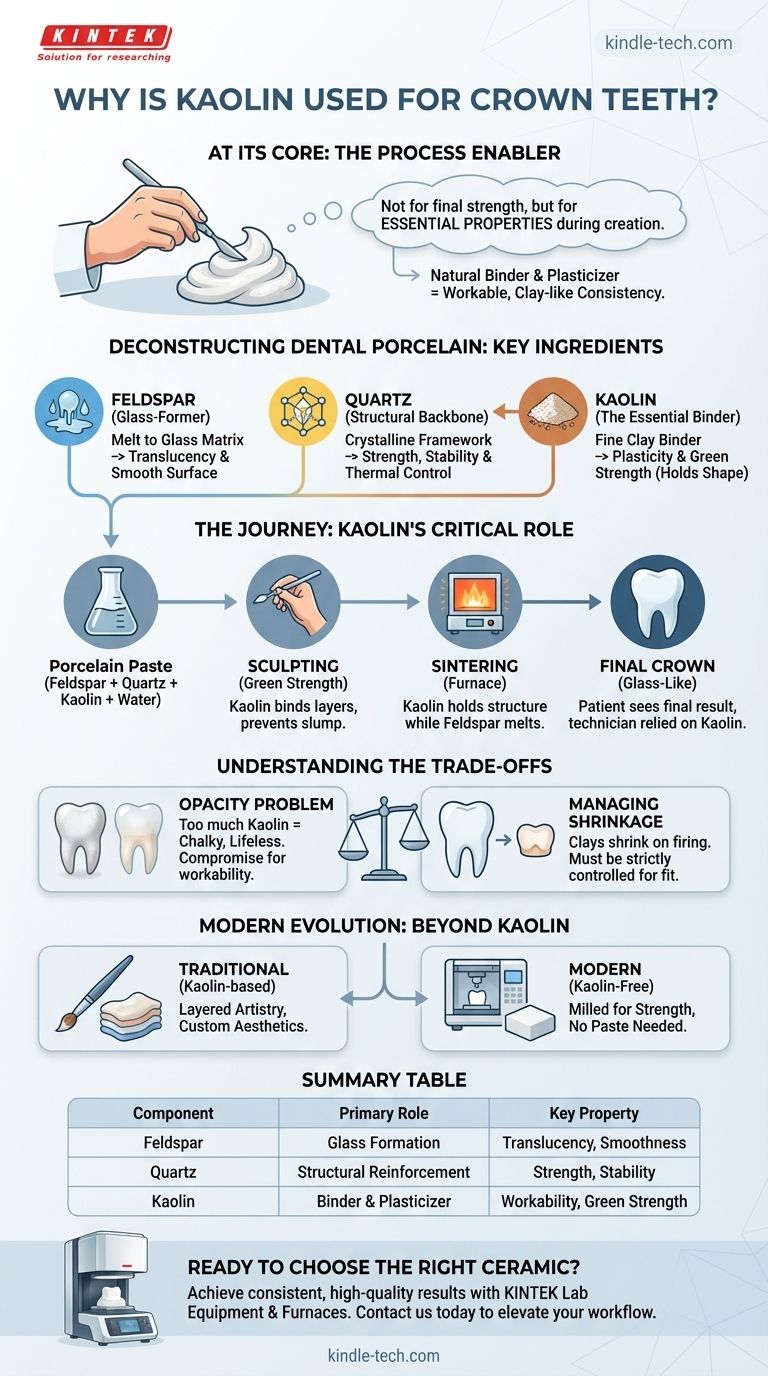

Deconstruyendo la porcelana dental: Los ingredientes clave

Para entender el papel del caolín, primero debe comprender que la porcelana dental tradicional no es una sustancia única, sino un material compuesto cuidadosamente equilibrado, hecho principalmente de tres minerales naturales.

Feldespato: El formador de vidrio

El feldespato es el componente principal de la porcelana dental. Cuando se calienta a altas temperaturas en un horno dental, se funde para formar una matriz de vidrio. Esta fase vítrea es lo que le da a una corona terminada su crucial translucidez y una superficie lisa y resistente a las manchas.

Cuarzo (sílice): La columna vertebral estructural

El cuarzo es un relleno cristalino que no se funde a las mismas temperaturas que el feldespato. Actúa como un marco estable y de alta resistencia dentro del feldespato fundido. Esta estructura cristalina refuerza la corona final, proporcionando resistencia y estabilidad y controlando la expansión térmica.

Caolín: El aglutinante esencial

El caolín es una arcilla fina y blanca. Es el ingrediente clave que hace que la mezcla de polvos de feldespato y cuarzo sea maleable. Cuando se mezcla con agua, el caolín hace que la pasta sea plástica, permitiendo que se moldee y se le dé forma sin desmoronarse. Actúa como un aglutinante, manteniendo unidas las otras partículas antes de que se fusionen por el calor.

El viaje de la pasta a la corona: El papel crítico del caolín

La importancia del caolín es más evidente durante las etapas de fabricación manual de una corona de porcelana fundida sobre metal (PFM) o una corona totalmente cerámica tradicional.

Construcción de la corona sin cocer

Un técnico dental aplica meticulosamente la pasta de porcelana en capas para construir la anatomía del diente. Las propiedades aglutinantes del caolín son las que permiten que estas capas se adhieran entre sí y mantengan su forma. Esto a menudo se conoce como proporcionar "resistencia en verde", la resistencia del objeto antes de ser cocido.

Sobreviviendo al horno

A medida que la corona se calienta en un proceso llamado sinterización, el caolín continúa manteniendo la forma de la estructura mientras el feldespato comienza a fundirse y fluir alrededor de las partículas de cuarzo. Sin caolín, el polvo cuidadosamente esculpido simplemente se derrumbaría en una pila.

Comprendiendo las ventajas y desventajas: Los límites del caolín

Aunque esencial para la fabricación, la cantidad de caolín en la porcelana dental debe limitarse estrictamente. Sus propiedades presentan una clara compensación entre la trabajabilidad y la estética final.

El problema de la opacidad

El caolín es una arcilla, y como la mayoría de las arcillas, es opaco. El objetivo estético principal de una corona dental es imitar la translucidez natural de un diente. Usar demasiado caolín daría como resultado una restauración calcárea, opaca y de aspecto sin vida, lo que anularía el propósito de usar porcelana. Su uso es un compromiso, agregando lo suficiente para la trabajabilidad mientras se minimiza su impacto en la transmisión de luz.

Manejo de la contracción

Las arcillas se encogen significativamente cuando se cuecen y se elimina el agua. El porcentaje de caolín debe controlarse cuidadosamente para predecir y gestionar esta contracción. Una contracción excesiva daría como resultado una corona que no se ajusta a la preparación dental subyacente, lo que la haría inútil.

La evolución a la cerámica moderna

Es fundamental tener en cuenta que muchas cerámicas dentales modernas de alta resistencia, como la zirconia y el disilicato de litio (e.max), no utilizan caolín. Estos materiales a menudo se fresan a partir de un bloque sólido utilizando tecnología CAD/CAM, evitando por completo la necesidad de una pasta plástica que se pueda construir manualmente. Su química y procesos de fabricación son completamente diferentes.

Tomar la decisión correcta para su objetivo

Comprender el papel de cada componente permite una apreciación más profunda de los diferentes tipos de restauraciones dentales disponibles.

- Si su enfoque principal es el arte tradicional y la estética en capas: El caolín es el héroe anónimo en la porcelana feldespática que permite a un técnico crear restauraciones altamente personalizadas y multicromáticas.

- Si su enfoque principal es la máxima resistencia: Probablemente buscará materiales modernos sin caolín como la zirconia monolítica, que priorizan la durabilidad sobre la translucidez en capas de la porcelana tradicional.

- Si su enfoque principal es un equilibrio entre estética y resistencia: Materiales como el disilicato de litio o la zirconia en capas ofrecen un compromiso, a menudo utilizando el fresado para la estructura central y potencialmente capas con porcelanas tradicionales para un resultado estético superior.

En última instancia, comprender la ciencia de los materiales utilizados en odontología le permite comprender mejor por qué se recomienda una solución específica para una necesidad clínica específica.

Tabla resumen:

| Componente | Función principal | Propiedad clave |

|---|---|---|

| Feldespato | Formación de vidrio | Translucidez, superficie lisa |

| Cuarzo | Refuerzo estructural | Resistencia, estabilidad |

| Caolín | Aglutinante y plastificante | Maleabilidad, resistencia en verde |

¿Listo para elegir la cerámica dental adecuada para las necesidades de su laboratorio? Ya sea que trabaje con porcelana feldespática tradicional o materiales modernos de alta resistencia como la zirconia, tener el equipo adecuado es crucial. KINTEK se especializa en equipos y consumibles de laboratorio, incluidos hornos dentales esenciales para sinterizar estos materiales a la perfección. Deje que nuestra experiencia le ayude a lograr resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo podemos apoyar el flujo de trabajo de su laboratorio y elevar sus restauraciones dentales.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hay en un laboratorio dental? Descubra el centro de alta tecnología que crea su sonrisa perfecta

- ¿De qué están hechas las cerámicas dentales? Una guía sobre composición, resistencia y estética

- ¿Cuál es la desventaja de la cerámica dental? Equilibrando la estética con la durabilidad y el riesgo

- ¿Qué es un horno dental de porcelana? La clave para restauraciones dentales de alta calidad en la propia clínica

- ¿Cuál es el horno en el que se cuecen las cerámicas? Una guía para elegir el horno adecuado para tu proyecto

- ¿Cómo afecta la temperatura de cocción a la cerámica? Domina la clave para una resistencia y estética perfectas

- ¿La porcelana necesita cocción? Descubra el proceso esencial para la verdadera resistencia de la porcelana

- ¿Cuál es la temperatura de cocción de la cerámica dental de porcelana? Una guía de clasificaciones y ciclos