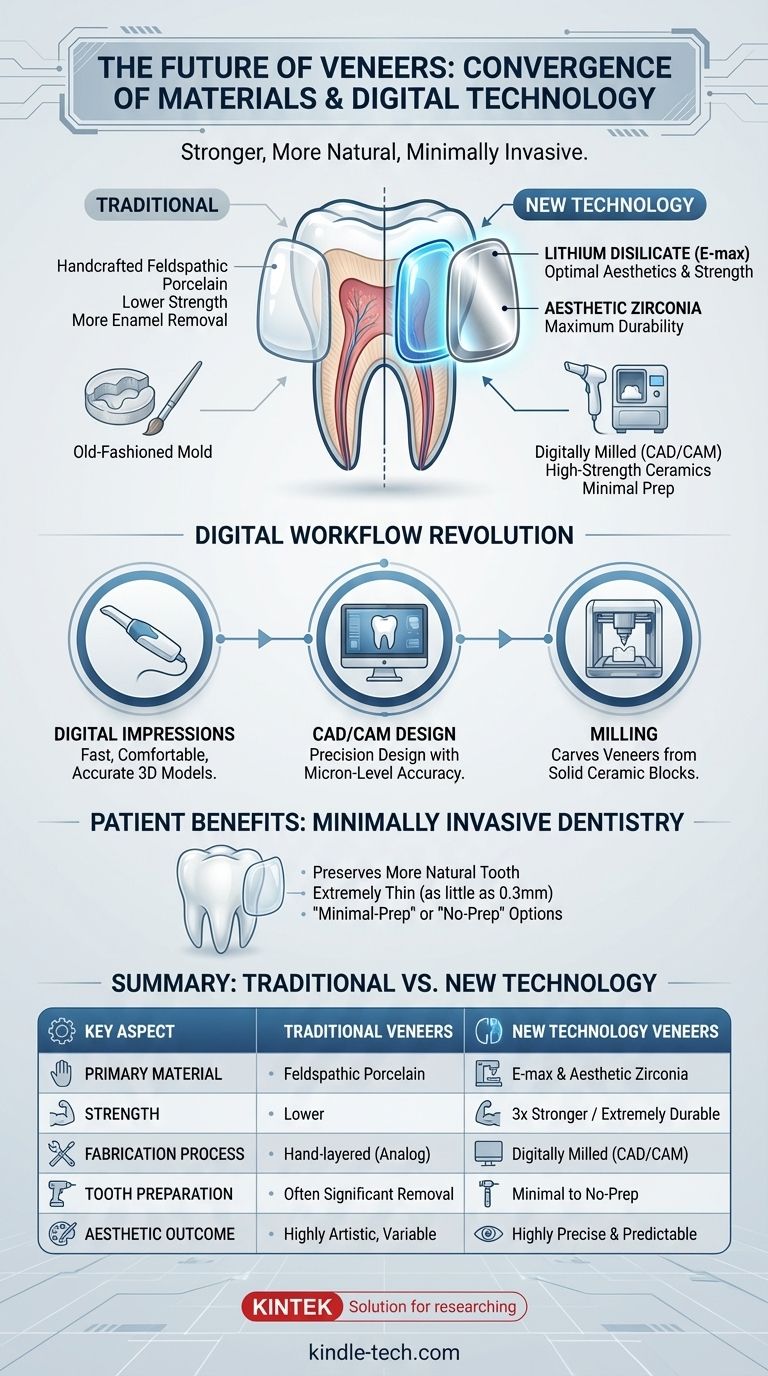

La nueva tecnología más significativa en carillas no es un invento único, sino una convergencia de materiales avanzados y procesos digitales. Los mayores avances se encuentran en materiales cerámicos como el Disilicato de Litio (p. ej., E-max) y nuevas formas de Zirconio, que se diseñan y fabrican mediante un flujo de trabajo digital (CAD/CAM). Esta combinación permite obtener carillas más fuertes, de aspecto más natural y que requieren menos eliminación de la estructura dental natural que nunca.

El cambio fundamental en la tecnología de las carillas es pasar de materiales hechos a mano y más débiles a cerámicas de alta resistencia diseñadas digitalmente. Esto permite un enfoque más conservador, preciso y predecible para la mejora de la sonrisa, priorizando tanto la estética como la salud dental a largo plazo.

La evolución de los materiales para carillas

El material utilizado para una carilla es la base de su resistencia, apariencia y longevidad. Los avances modernos han proporcionado a los dentistas una cartera de opciones, cada una con fortalezas específicas.

Porcelana Feldespática: El clásico artístico

Este es el material tradicional, construido capa por capa a mano por un ceramista experto.

Aunque ahora es menos común debido a su menor resistencia, todavía puede producir los resultados más hermosos y realistas en las manos adecuadas. Sigue siendo un punto de referencia para el trabajo estético de alta gama donde la resistencia no es la principal preocupación.

Disilicato de Litio (E-max): El estándar de oro moderno

Esta es posiblemente la innovación material más importante en la odontología estética de las últimas dos décadas. Es un tipo de vitrocerámica conocida por su nombre comercial, Ivoclar E-max.

Su ventaja clave es un equilibrio óptimo entre resistencia y estética. Tiene una translucidez natural que imita maravillosamente el esmalte y es más de tres veces más fuerte que las opciones de porcelana más antiguas.

Zirconio: La potencia de la resistencia

El zirconio es una cerámica cristalina excepcionalmente fuerte y resistente a las astillas, a menudo denominada "acero cerámico".

Tradicionalmente, su resistencia se lograba a costa de la estética, ya que era muy opaco y calcáreo. Sin embargo, las formulaciones más nuevas de zirconio "estético" o "translúcido" han mejorado enormemente su apariencia, convirtiéndolo en una opción viable para carillas, especialmente en situaciones que requieren la máxima durabilidad.

Más allá de los materiales: la revolución del flujo de trabajo digital

La forma en que se fabrica una carilla es tan importante como de qué está hecha. La transición de métodos analógicos a digitales ha cambiado fundamentalmente la precisión, la velocidad y la experiencia del paciente al colocarse carillas.

De la masilla a los píxeles: Impresiones digitales

El incómodo proceso de morder una cubeta de masilla para obtener un molde dental está siendo reemplazado por escáneres intraorales digitales.

Estas pequeñas varitas capturan miles de imágenes por segundo para crear un modelo 3D preciso de sus dientes. Esto es más rápido, más cómodo y significativamente más preciso que las impresiones físicas.

CAD/CAM: Diseñando y fresando su sonrisa

El escaneo 3D se carga en el software de Diseño Asistido por Computadora (CAD), donde el dentista o el técnico de laboratorio diseñan las carillas con precisión a nivel de micras.

Este diseño digital se envía luego a una máquina de fresado de Fabricación Asistida por Computadora (CAM). La fresadora talla las carillas a partir de un bloque sólido de Disilicato de Litio o Zirconio, asegurando un ajuste perfecto y un producto final robusto.

El auge de la odontología mínimamente invasiva

El mayor beneficio para el paciente de estas nuevas tecnologías es la capacidad de preservar más de su diente natural.

Debido a que materiales como E-max son tan fuertes, se pueden fresar para que sean extremadamente delgados (tan solo 0,3 mm), similares a una lente de contacto. Esto permite carillas de "preparación mínima" o incluso "sin preparación", donde se necesita eliminar poco o nada de esmalte sano.

Comprender las compensaciones

La nueva tecnología no elimina la necesidad de una toma de decisiones cuidadosa. La elección ideal depende de un equilibrio de factores, y la habilidad del profesional es primordial.

Estética frente a resistencia

Aunque ha mejorado mucho, incluso el zirconio estético más avanzado generalmente no puede igualar la translucidez realista del Disilicato de Litio (E-max).

Para los dientes frontales donde la apariencia es la prioridad absoluta, E-max suele ser el material de elección. Para los pacientes que rechinan los dientes o necesitan carillas en los molares, el zirconio puede ser una solución más duradera.

El factor habilidad: la tecnología es solo una herramienta

Un escáner intraoral y una máquina de fresado no garantizan un resultado hermoso. El resultado final depende totalmente del arte y la habilidad clínica del dentista y su técnico de laboratorio maestro.

Su comprensión de la estética facial, la dinámica de la luz y la morfología dental es lo que transforma un bloque de cerámica en una sonrisa de aspecto natural.

Implicaciones de coste y tiempo

El equipo y los materiales involucrados en un flujo de trabajo totalmente digital representan una inversión significativa para una consulta dental.

Si bien las tecnologías como el fresado en consulta (p. ej., CEREC) pueden permitir carillas en el mismo día, los casos estéticos de mayor nivel casi siempre se envían a un laboratorio dental especializado para el estratificado y la caracterización personalizados, lo que lleva más tiempo.

Tomar la decisión correcta para su objetivo

Para navegar por estas nuevas tecnologías, céntrese en su objetivo principal y discútalo con un dentista estético cualificado.

- Si su enfoque principal es la estética más natural y realista: El Disilicato de Litio (E-max) es típicamente el estándar de oro para combinar belleza y resistencia.

- Si su enfoque principal es la máxima durabilidad y resistencia a las astillas: Las nuevas formas de zirconio estético son una excelente opción, especialmente para los dientes posteriores o si tiene una mordida fuerte.

- Si su enfoque principal es preservar su estructura dental natural: Busque un dentista que se especialice en carillas de preparación mínima, una técnica posible gracias a la resistencia de las cerámicas modernas.

En última instancia, la tecnología más avanzada es aquella que combina el material ideal con las manos expertas de un equipo clínico para lograr sus objetivos específicos.

Tabla de resumen:

| Aspecto clave | Carillas tradicionales | Carillas de nueva tecnología |

|---|---|---|

| Material principal | Porcelana feldespática | Disilicato de Litio (E-max), Zirconio estético |

| Resistencia | Menor | 3 veces más fuerte (E-max), Extremadamente duradero (Zirconio) |

| Proceso de fabricación | Capas manuales (Analógico) | Fresado digital (CAD/CAM) |

| Preparación dental | A menudo requiere una eliminación significativa de esmalte | Opciones de preparación mínima o nula disponibles |

| Resultado estético | Muy artístico, variable | Muy preciso y predecible |

¿Listo para explorar cómo la tecnología moderna de carillas puede transformar su sonrisa?

En KINTEK, entendemos que el éxito de los procedimientos dentales avanzados se basa en materiales de alta calidad y equipos precisos. Como proveedor líder de equipos de laboratorio y consumibles, suministramos a la industria dental las herramientas necesarias para flujos de trabajo CAD/CAM de vanguardia y procesamiento de materiales.

Ya sea que usted sea un laboratorio dental perfeccionando el fresado de bloques E-max o una clínica implementando impresiones digitales, KINTEK apoya su trabajo con equipos confiables y de precisión. Permítanos ayudarle a lograr resultados excepcionales y duraderos para sus pacientes.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden mejorar su consulta o laboratorio dental.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el modo de fallo más comúnmente asociado con los implantes dentales cerámicos? Comprendiendo el riesgo de fractura

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra