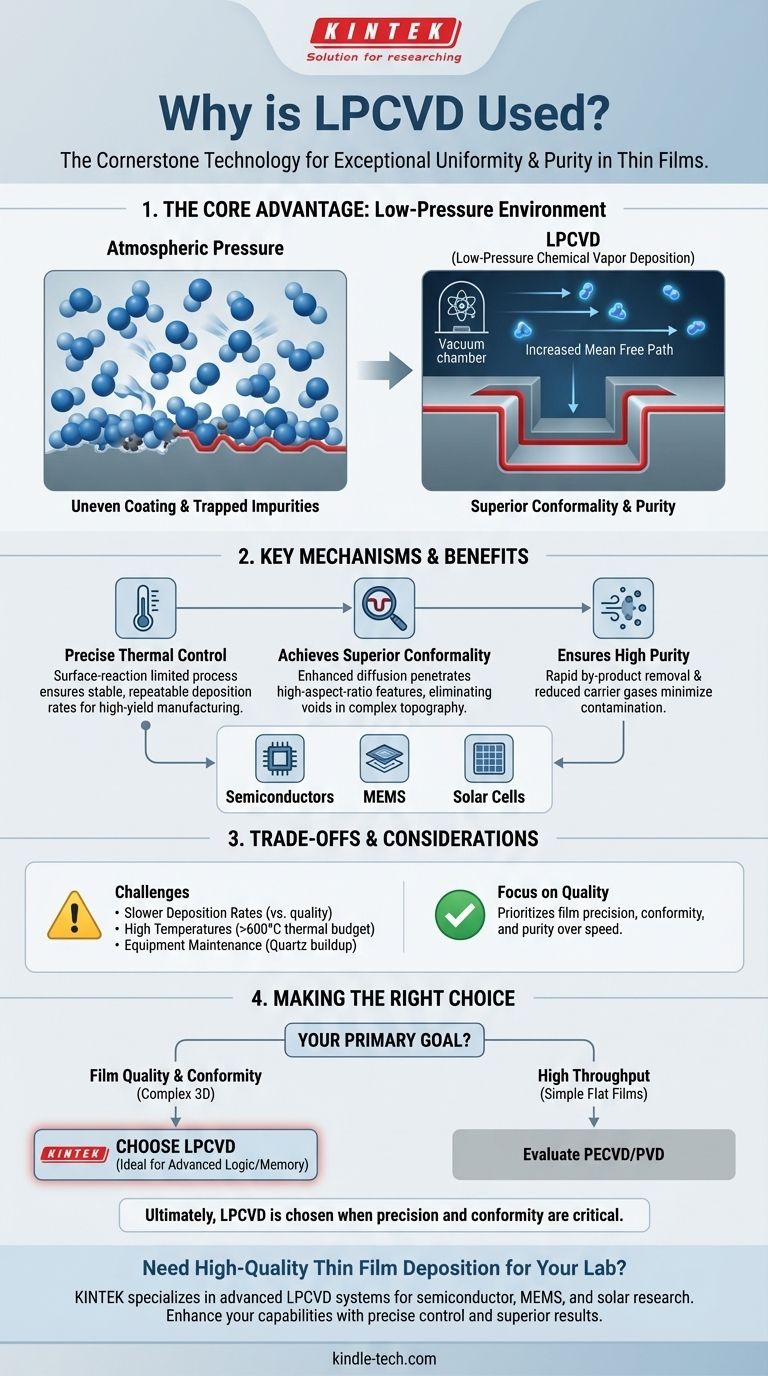

En esencia, LPCVD se utiliza para depositar películas delgadas excepcionalmente uniformes y puras sobre superficies complejas y tridimensionales. Esta capacidad lo convierte en una tecnología fundamental en la fabricación de dispositivos semiconductores de alto rendimiento, sistemas microelectromecánicos (MEMS) y células solares modernas, donde la calidad y la consistencia de estas capas delgadas son primordiales.

La ventaja fundamental de LPCVD radica en su entorno de baja presión. Esta condición permite que los gases reactivos se extiendan y recubran todas las superficies de una estructura microscópica de manera uniforme antes de que se produzca una reacción química, lo que garantiza una conformidad y pureza de película superiores que los métodos a presión atmosférica no pueden lograr fácilmente.

La ventaja fundamental: control a través de la baja presión

La "baja presión" en LPCVD no es solo una condición; es el principio central que permite sus características más valiosas. Al reducir la presión en la cámara de reacción, cambiamos fundamentalmente el comportamiento de los gases precursores.

Cómo la baja presión impulsa la uniformidad

En un entorno de baja presión, las moléculas de gas están más separadas y colisionan con menos frecuencia. Esto aumenta su trayectoria libre media: la distancia promedio que recorre una molécula antes de golpear a otra.

Como resultado, los gases precursores se difunden rápidamente por toda la cámara, llegando a cada oblea y a cada ubicación en cada oblea con una concentración casi idéntica. Dado que la velocidad de deposición está controlada principalmente por la temperatura de la superficie (que es muy uniforme), el espesor de la película resultante es excepcionalmente constante en toda la oblea y de una oblea a otra.

Lograr una conformabilidad superior

La conformabilidad es la capacidad de una película para mantener un espesor uniforme al recubrir una superficie irregular, como trincheras profundas o escalones en un microchip.

LPCVD sobresale en esto porque la difusión mejorada permite que los gases precursores penetren completamente estas características de alta relación de aspecto. Las moléculas de gas recubren el fondo y las paredes laterales de una trinchera con la misma eficacia que la superficie superior, lo cual es fundamental para prevenir vacíos y garantizar el aislamiento eléctrico en los circuitos integrados modernos.

El papel del control térmico

La mayoría de los procesos LPCVD están diseñados para estar limitados por la reacción superficial, no por el transporte de masa. Esto significa que el cuello de botella es la velocidad de la reacción química en la superficie de la oblea, que depende en gran medida de la temperatura.

Dado que la temperatura se puede controlar con extrema precisión, la velocidad de deposición se vuelve muy estable y predecible. Esto conduce a una excelente repetibilidad de un lote a otro, un requisito innegociable para la fabricación de alto rendimiento.

Garantizar una alta pureza

El entorno de baja presión permite que los subproductos de la reacción se eliminen rápidamente de la cámara, evitando que se incorporen nuevamente a la película en crecimiento como impurezas.

Además, LPCVD a menudo elimina la necesidad de gases portadores inertes (como nitrógeno o argón) que son comunes en los sistemas de presión atmosférica. Esto reduce una fuente potencial de contaminación por partículas, lo que conduce a una película final más pura.

Comprensión de las compensaciones y limitaciones

Ningún proceso está exento de compromisos. La alta calidad de las películas LPCVD conlleva consideraciones operativas específicas.

Velocidades de deposición más lentas

Debido a que el proceso a menudo está limitado por la cinética de la reacción superficial y utiliza concentraciones más bajas de gases precursores, LPCVD puede ser más lento que otros métodos de deposición. Esta es una compensación directa: sacrificar la velocidad por una calidad de película y una conformidad superiores.

El desafío de las altas temperaturas

LPCVD es un proceso térmico que a menudo opera a altas temperaturas (600 °C o más). Este presupuesto térmico puede ser una limitación para las estructuras de dispositivos que contienen materiales con puntos de fusión bajos o que son sensibles a los cambios inducidos por el calor.

Demandas de equipo y mantenimiento

El proceso de alta temperatura puede hacer que los gases precursores se depositen en los componentes de cuarzo internos del reactor, no solo en las obleas. Con el tiempo, esta acumulación puede desprenderse, creando partículas, o causar tensión que provoque fallos en los componentes. La limpieza y el mantenimiento regulares son críticos.

Riesgos de contaminación operativa

Aunque el proceso en sí produce películas de alta pureza, como cualquier proceso de fabricación sensible, es susceptible a la contaminación ambiental si no se maneja correctamente. Los protocolos adecuados de sala limpia son esenciales para evitar que contaminantes externos, como bacterias, comprometan el equipo o los dispositivos.

Tomar la decisión correcta para su objetivo

Seleccionar LPCVD es una decisión estratégica basada en los requisitos técnicos específicos de la película que necesita crear.

- Si su enfoque principal es la calidad y la conformidad de la película: LPCVD es la opción ideal para recubrir topografías complejas con una uniformidad excepcional, como se requiere para dispositivos lógicos y de memoria avanzados.

- Si su enfoque principal es el alto rendimiento para películas planas y simples: Puede evaluar métodos más rápidos y menos conformes como CVD mejorado por plasma (PECVD) o deposición física de vapor (PVD), aceptando las posibles compensaciones de calidad.

- Si su enfoque principal es la producción rentable a gran escala: LPCVD ofrece un proceso maduro, versátil y de alta calidad que es muy adecuado para aplicaciones como las células solares, donde tanto el rendimiento como la escalabilidad son esenciales.

En última instancia, LPCVD se elige cuando la precisión, la pureza y la conformidad de la película delgada resultante son más críticas que la velocidad pura de deposición.

Tabla de resumen:

| Característica | Ventaja | Aplicación clave |

|---|---|---|

| Entorno de baja presión | Difusión de gas mejorada para un recubrimiento uniforme | Estructuras 3D complejas en semiconductores |

| Control térmico | Velocidades de deposición precisas y repetibles | Procesos de fabricación de alto rendimiento |

| Alta conformabilidad | Espesor de película uniforme en trincheras y escalones | Microchips avanzados y dispositivos MEMS |

| Alta pureza | Contaminación mínima por subproductos | Células solares y electrónica de alto rendimiento |

¿Necesita deposición de película delgada de alta calidad para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas LPCVD diseñados para investigación en semiconductores, MEMS y células solares. Nuestras soluciones garantizan un control térmico preciso, una conformidad de película superior y una contaminación mínima, lo que le ayuda a lograr resultados fiables y repetibles. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato