En esencia, la deposición física de vapor (PVD) es una familia de procesos basados en el vacío que se utilizan para aplicar recubrimientos extremadamente delgados y de alto rendimiento a una amplia gama de objetos. Funciona transformando físicamente un material de recubrimiento sólido en un vapor, que luego viaja a través de una cámara de vacío y se condensa átomo por átomo sobre una superficie objetivo, formando una película sólida.

La conclusión fundamental es que el PVD es fundamentalmente un proceso físico, no químico. Piense en ello como "pintar con aerosol" con átomos individuales en el vacío, lo que permite un control preciso sobre las propiedades del recubrimiento, como la dureza, la durabilidad y el color.

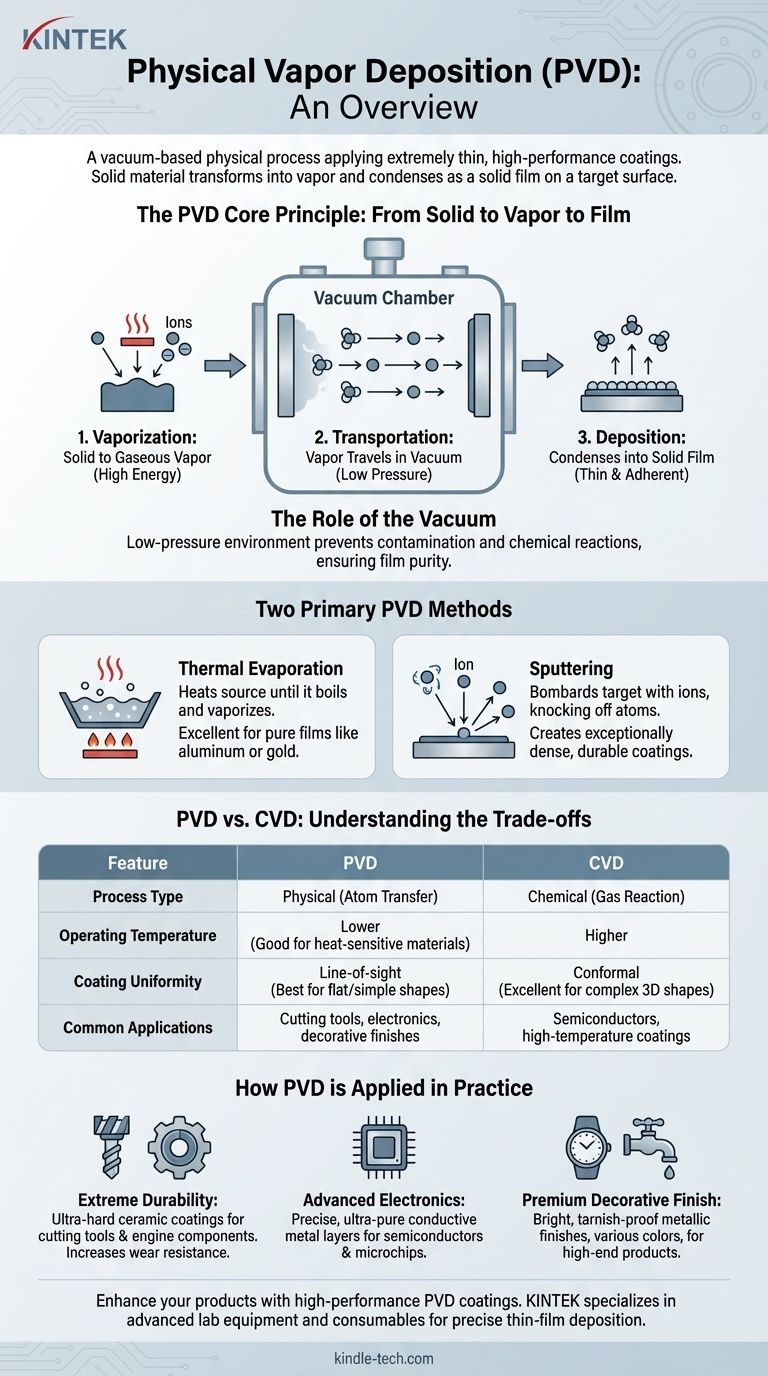

El principio central: de sólido a vapor a película

Cómo funciona el PVD

El proceso PVD se puede dividir en tres pasos fundamentales que ocurren dentro de una cámara de vacío.

El primero es la vaporización, donde un material fuente sólido (conocido como el "objetivo") se convierte en un vapor gaseoso. Esto se logra utilizando alta energía.

El segundo es el transporte. Los átomos vaporizados viajan en línea recta a través del entorno de vacío de baja presión desde la fuente hasta el objeto que se recubre (el "sustrato").

El tercero es la deposición. Al llegar al sustrato, el vapor se condensa nuevamente en estado sólido, formando una película delgada, densa y altamente adherente.

El papel del vacío

Operar en el vacío no es negociable para el PVD. El entorno de baja presión asegura que los átomos vaporizados no colisionen con partículas de aire, como oxígeno o nitrógeno, en su camino hacia el sustrato.

Esto previene la contaminación y las reacciones químicas, asegurando que la película depositada sea pura y tenga las propiedades deseadas.

Los dos métodos principales de PVD

Si bien existen muchas variaciones de PVD, los dos métodos más comunes son la evaporación térmica y la pulverización catódica (sputtering). Cada uno utiliza una técnica diferente para crear el vapor inicial.

Evaporación térmica

Este método implica calentar el material fuente en la cámara de vacío hasta que efectivamente hierve y se vaporiza.

El vapor resultante asciende, viaja a través de la cámara y se condensa en el sustrato más frío, de manera similar a como el vapor se condensa en un espejo frío. Esta técnica es excelente para depositar películas muy puras de materiales como aluminio u oro.

Pulverización catódica (Sputtering)

La pulverización catódica es un proceso más energético. En lugar de calor, se bombardea un objetivo con iones de alta energía (típicamente de un gas inerte como el argón).

Este bombardeo a escala atómica es como un chorro de arena microscópico, que arranca físicamente átomos de la superficie del objetivo. Estos átomos expulsados luego viajan y se depositan en el sustrato, creando un recubrimiento excepcionalmente denso y duradero.

Comprender las compensaciones: PVD frente a CVD

Para apreciar completamente el PVD, es útil contrastarlo con su principal alternativa, la deposición química de vapor (CVD).

Proceso físico frente a químico

La diferencia más significativa está en el nombre. El PVD es físico; simplemente mueve átomos existentes de una fuente a un sustrato. El CVD es químico; introduce gases precursores que reaccionan en la superficie del sustrato para crear un material sólido completamente nuevo.

Temperatura de funcionamiento

Los procesos PVD a menudo se pueden realizar a temperaturas mucho más bajas que el CVD. Esto hace que el PVD sea ideal para recubrir materiales sensibles al calor, como plásticos o ciertas aleaciones metálicas, que se dañarían o deformarían por los procesos CVD de alta temperatura.

Recubrimiento por línea de visión frente a conformante

Dado que los átomos PVD viajan en línea recta, se considera un proceso de línea de visión. Es excelente para recubrir superficies planas o curvas hacia afuera, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con superficies ocultas.

Los gases CVD, por el contrario, pueden fluir alrededor de los objetos y reaccionar en todas las superficies expuestas, creando un recubrimiento más uniforme o "conformante" en geometrías intrincadas.

Cómo se aplica el PVD en la práctica

La decisión de utilizar PVD está impulsada por la necesidad de diseñar una superficie con propiedades específicas que el material subyacente no posee.

- Si su enfoque principal es la durabilidad extrema: El PVD se utiliza para aplicar recubrimientos cerámicos ultraduros a herramientas de corte, brocas y componentes de motores para aumentar drásticamente su resistencia al desgaste y vida útil.

- Si su enfoque principal son los productos electrónicos avanzados: El PVD es fundamental para depositar las capas metálicas conductoras ultra puras y precisas que forman los circuitos en semiconductores y microchips.

- Si su enfoque principal es un acabado decorativo premium: El PVD crea los acabados metálicos brillantes y resistentes al deslustre que se encuentran en relojes de alta gama, grifos y herrajes para puertas, ofreciendo una amplia gama de colores, desde el dorado hasta el negro.

En última instancia, el PVD es una tecnología fundamental para diseñar superficies a nivel atómico, lo que permite un rendimiento y propiedades inalcanzables por otros medios.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (transferencia de átomos) | Químico (reacción de gas) |

| Temperatura de funcionamiento | Más baja (ideal para materiales sensibles al calor) | Más alta |

| Uniformidad del recubrimiento | Línea de visión (mejor para formas planas/simples) | Conformante (excelente para formas 3D complejas) |

| Aplicaciones comunes | Herramientas de corte, electrónica, acabados decorativos | Semiconductores, recubrimientos de alta temperatura |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para una deposición precisa de película delgada. Ya sea que esté desarrollando herramientas de corte, componentes electrónicos o acabados decorativos, nuestras soluciones ofrecen dureza, durabilidad y pureza superiores. Contáctenos hoy para analizar cómo nuestra experiencia en PVD puede satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el rango de presión de LPCVD? Domine la clave para una conformabilidad de película superior

- ¿Cuáles son las ventajas de ALD sobre CVD? Logre precisión a nivel atómico para sus películas delgadas

- ¿Cómo garantiza un reactor de deposición química en fase vapor (CVD) la calidad de los recubrimientos protectores? Lograr una densidad superior

- ¿Por qué son necesarios el calentamiento de precursores de alta precisión y la tubería con control de temperatura en MOCVD? Garantizar la integridad de la película

- ¿Qué es la deposición química de vapor a presión atmosférica? Una guía para la deposición de películas de alta velocidad y bajo costo

- ¿Qué materiales se utilizan en el recubrimiento CVD? Descubra nitruros duros, compuestos de silicio y películas de diamante

- ¿Por qué un sistema de bomba de vacío de alta precisión es esencial para iCVD? Logre una pureza y uniformidad de película superiores

- ¿Cuáles son los tipos de reactores CVD? Seleccione el proceso adecuado para su material y sustrato