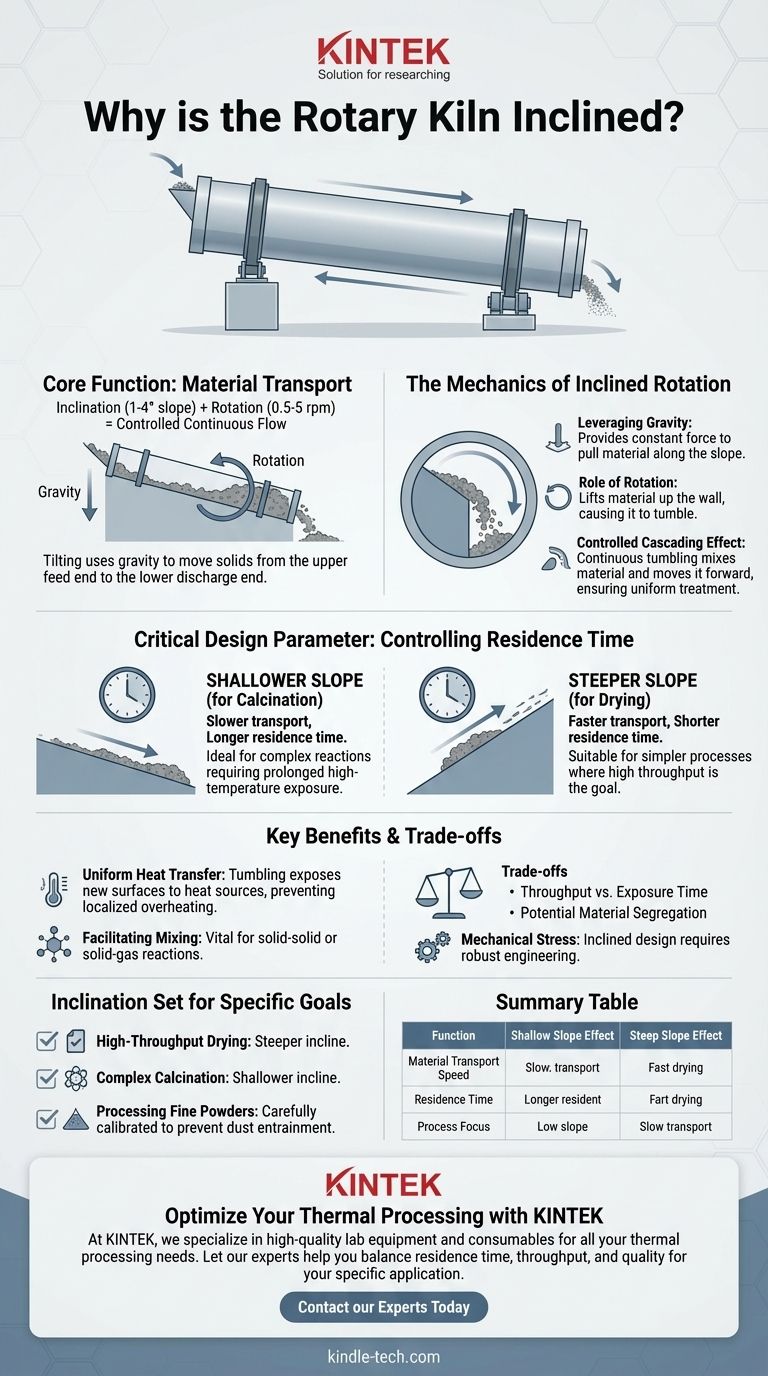

En esencia, la inclinación de un horno rotatorio es el mecanismo principal para el transporte de material. Al inclinar la carcasa cilíndrica, típicamente con una pendiente de 1 a 4 grados, el sistema utiliza la gravedad para mover los sólidos continuamente desde el extremo de alimentación superior hasta el extremo de descarga inferior. Este simple principio de diseño es fundamental para toda su operación como unidad de procesamiento continuo.

La pendiente del horno, combinada con su rotación, no es solo para el transporte; es un sistema de control sofisticado. Esta combinación dicta el tiempo de residencia del material, la eficiencia de la mezcla y la exposición al calor, las variables críticas para lograr una transformación química o física deseada.

La mecánica de la rotación inclinada

La eficacia de un horno rotatorio proviene de la interacción entre su pendiente y su lenta rotación. Estos dos factores trabajan en conjunto para crear un ambiente controlado para el procesamiento de materiales.

Aprovechando la gravedad para un flujo continuo

El horno se monta sobre rodillos con un ligero ángulo con respecto a la horizontal. Esta inclinación proporciona la fuerza gravitacional suave pero constante necesaria para arrastrar el material a lo largo de su longitud. Sin esta pendiente, el material simplemente se movería en su lugar.

El papel de la rotación

A medida que el horno gira lentamente (típicamente de 0.5 a 5 revoluciones por minuto), eleva el material por la pared interior. Luego, la gravedad hace que el material se caiga o se deslice de nuevo hacia la parte inferior del horno.

Creando un efecto de "cascada" controlado

Esta acción combinada de rotación y gravedad crea un movimiento continuo de caída. El material se mezcla y se voltea constantemente sobre sí mismo mientras avanza por la pendiente. Esto asegura que cada partícula siga un camino similar y reciba un tratamiento similar.

Por qué la inclinación es un parámetro de diseño crítico

El ángulo de inclinación específico no es arbitrario; es una variable cuidadosamente diseñada que influye directamente en el rendimiento del horno y la calidad del producto final.

Control del tiempo de residencia

El tiempo de residencia es la duración promedio que una partícula pasa dentro del horno. La inclinación de la pendiente es el control principal para esta variable.

Una pendiente más suave resulta en un transporte de material más lento, aumentando el tiempo de residencia. Esto es crucial para reacciones químicas complejas, como la calcinación, que requieren una exposición prolongada a altas temperaturas.

Una pendiente más pronunciada acelera el flujo de material, reduciendo el tiempo de residencia. Esto es adecuado para procesos más simples como el secado o el calentamiento básico donde el alto rendimiento es el objetivo principal.

Asegurando una transferencia de calor uniforme

Las referencias señalan la importancia de una transmisión de calor uniforme, a menudo desde la colocación del calentador en 360°. El movimiento en cascada causado por la rotación expone constantemente nuevas superficies del lecho de material a este calor.

Esto evita el sobrecalentamiento localizado y asegura que el calor se distribuya uniformemente por todo el material, lo cual es esencial para una calidad de producto consistente. La inclinación asegura que este proceso ocurra continuamente a lo largo de toda la longitud del horno.

Facilitando la mezcla y las reacciones

La acción de volteo es una forma de mezcla dinámica. Para procesos que involucran reacciones entre diferentes tipos de sólidos o entre un sólido y un gas, esta agitación constante es vital. Mejora el contacto entre los reactivos y promueve una conversión química más completa y eficiente.

Comprendiendo las compensaciones

Aunque esencial, la inclinación del horno introduce compromisos de diseño y operación que deben gestionarse.

El equilibrio entre el rendimiento y la exposición

La compensación más significativa es entre la velocidad de procesamiento y la completitud de la reacción. Aumentar la pendiente para aumentar el rendimiento puede reducir el tiempo de residencia hasta el punto en que el material se descarga antes de que finalice el cambio físico o químico deseado.

Potencial de segregación de materiales

En una mezcla de partículas con diferentes tamaños o densidades, la acción de volteo a veces puede conducir a la segregación. Las partículas más finas o densas pueden moverse a una velocidad diferente que las más gruesas o ligeras, lo que podría conducir a un producto no uniforme en el extremo de descarga.

Estrés mecánico y desgaste

Un diseño inclinado y giratorio impone una inmensa carga estructural sobre los rodillos de soporte, los cojinetes y los sistemas de accionamiento. Esto requiere una ingeniería robusta y un mantenimiento regular para gestionar el desgaste y prevenir fallas mecánicas, especialmente dado el entorno operativo de alta temperatura.

Cómo se establece la inclinación para un objetivo específico

La inclinación óptima no es un valor universal; se diseña específicamente para el material que se procesa y el resultado deseado. La elección refleja un equilibrio deliberado entre los requisitos químicos y la eficiencia operativa.

- Si su objetivo principal es el secado de alto rendimiento: A menudo se elige una inclinación más pronunciada para mover el material a través del horno rápidamente, maximizando la producción.

- Si su objetivo principal es una reacción química compleja (calcinación): Se selecciona una inclinación más suave para aumentar el tiempo de residencia, asegurando que la reacción se complete.

- Si su objetivo principal es procesar polvos finos o ligeros: La inclinación y la velocidad de rotación se calibran cuidadosamente para asegurar un flujo uniforme sin que el gas del proceso arrastre un exceso de polvo.

En última instancia, la inclinación del horno transforma un simple tubo giratorio en un reactor industrial preciso y continuo.

Tabla resumen:

| Función | Efecto de una pendiente suave | Efecto de una pendiente pronunciada |

|---|---|---|

| Velocidad de transporte de material | Más lenta | Más rápida |

| Tiempo de residencia | Más largo (ideal para calcinación) | Más corto (ideal para secado) |

| Enfoque del proceso | Reacciones químicas complejas | Calentamiento/secado de alto rendimiento |

Optimice su procesamiento térmico con KINTEK

Comprender el papel crítico de la inclinación del horno es solo el primer paso. Ya sea que esté secando, calcinando o procesando polvos finos, el equipo adecuado es clave para lograr resultados uniformes y la máxima eficiencia.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de procesamiento térmico. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para equilibrar perfectamente el tiempo de residencia, el rendimiento y la calidad del producto para su aplicación específica.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio y mejorar sus procesos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación