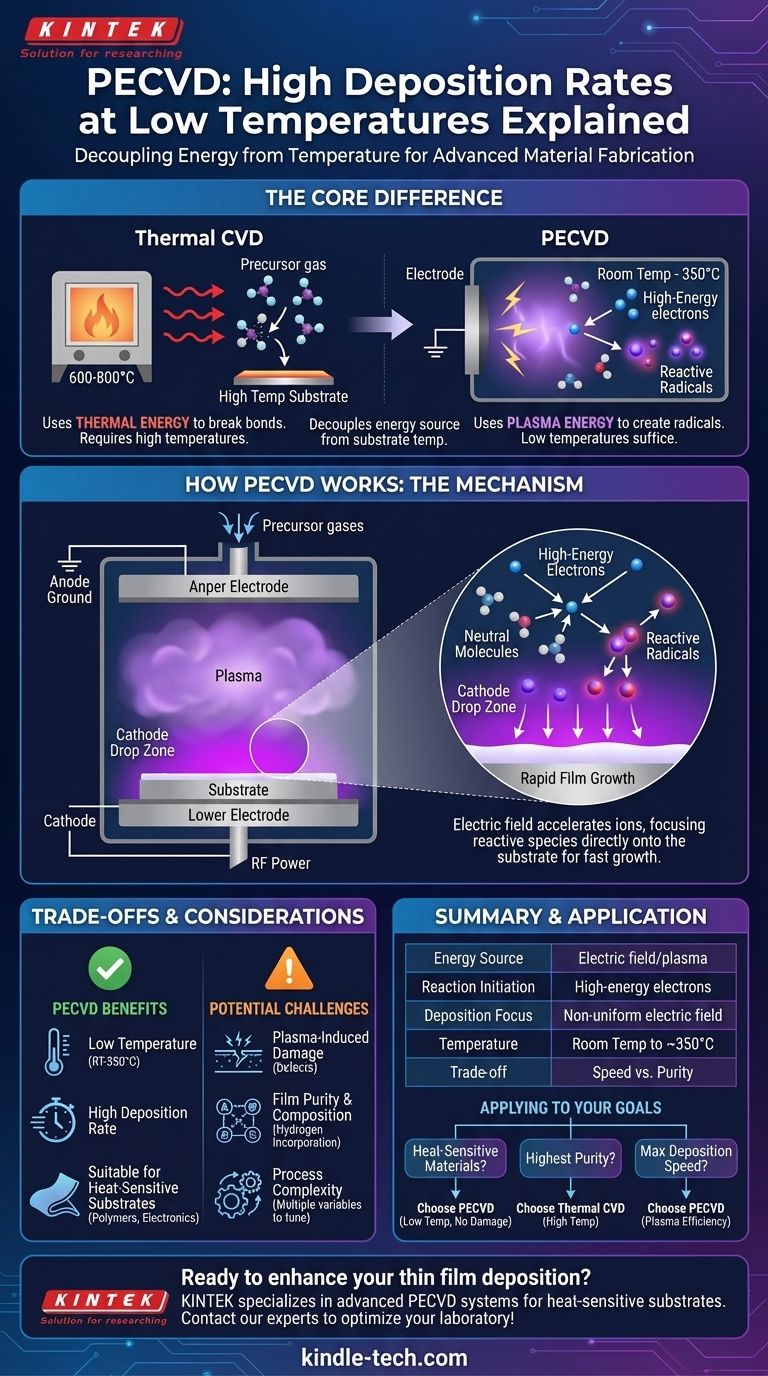

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) logra altas tasas de deposición a bajas temperaturas porque utiliza la energía de un campo eléctrico —no la energía térmica— para iniciar las reacciones químicas. Se genera un plasma para crear moléculas de gas altamente reactivas, y un campo eléctrico no uniforme concentra estas especies reactivas directamente sobre la superficie del sustrato, acelerando el crecimiento de la película sin necesidad de calentar todo el sistema.

La idea fundamental es que el PECVD desacopla la fuente de energía para las reacciones químicas de la temperatura del sustrato. En lugar de utilizar calor excesivo para descomponer los gases precursores, utiliza un plasma para crear radicales químicos que son inherentemente reactivos incluso a bajas temperaturas.

El Problema Central: Superar la Barrera de Energía

Para entender por qué el PECVD es efectivo, primero debemos observar el desafío fundamental de la deposición de películas delgadas.

El Enfoque CVD Térmico

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas, a menudo superiores a 600-800°C. Este calor intenso proporciona la energía térmica necesaria para romper los enlaces químicos de los gases precursores introducidos en la cámara de reacción.

La Necesidad de Energía de Activación

Una vez que estos enlaces se rompen, los átomos o moléculas resultantes pueden depositarse sobre el sustrato y formar una película delgada sólida. Sin suficiente energía, los gases precursores permanecen estables y no se produce ninguna deposición.

Cómo el PECVD Cambia la Ecuación Energética

El PECVD proporciona una vía alternativa para suministrar esta energía de activación, una que no depende de calentar el sustrato a temperaturas extremas.

Generación del Plasma: La Nueva Fuente de Energía

El proceso comienza aplicando un fuerte campo eléctrico a un gas a baja presión, ionizándolo y creando un plasma. Este plasma es un gas parcialmente ionizado que contiene una mezcla de átomos neutros, iones y —lo más importante— electrones libres de alta energía.

Creación de Especies Reactivas sin Calor

Estos electrones de alta energía colisionan con las moléculas de gas precursor neutras. El impacto transfiere suficiente energía para romper los enlaces químicos de las moléculas, creando radicales altamente reactivos. Este es el paso clave: la reacción es iniciada por colisiones de electrones energéticos, no por vibración térmica.

El Papel del Cátodo y el Campo Eléctrico

El sustrato generalmente se coloca en el cátodo (el electrodo negativo). El campo eléctrico es altamente no uniforme y es más fuerte en una región directamente frente a este cátodo, conocida como la zona de caída del cátodo.

Este campo intenso actúa como una lente de enfoque, acelerando los iones hacia el sustrato y concentrando los radicales reactivos en la ubicación precisa donde necesita crecer la película. Esta localización aumenta drásticamente la tasa de deposición y evita que los reactivos se desperdicien en las paredes de la cámara.

Comprensión de las Compensaciones

Aunque es potente, el uso de un plasma introduce consideraciones y posibles desventajas únicas en comparación con los métodos puramente térmicos.

Daño Inducido por el Plasma

Los iones energéticos del plasma que bombardean el sustrato pueden crear defectos en la película en crecimiento o en el propio sustrato subyacente. Esto puede afectar las propiedades eléctricas u ópticas del material.

Pureza y Composición de la Película

Debido a que las reacciones son impulsadas por una química de plasma compleja, es posible que elementos no deseados (como el hidrógeno de los gases precursores) se incorporen a la película. Esto puede alterar la densidad, la tensión y la estequiometría de la película.

Complejidad del Proceso

Controlar un proceso PECVD requiere un ajuste cuidadoso de múltiples variables además de la temperatura, incluyendo la potencia de RF, la presión, las tasas de flujo de gas y la geometría de la cámara. Esto puede hacer que la optimización del proceso sea más compleja que para un horno térmico simple.

Aplicación de Esto a su Objetivo de Deposición

Comprender este mecanismo le permite tomar decisiones informadas basadas en su objetivo principal.

- Si su enfoque principal es la deposición en materiales sensibles al calor (como polímeros o productos electrónicos preprocesados): El PECVD es la opción superior, ya que su capacidad para operar desde temperatura ambiente hasta ~350°C evita el daño al sustrato.

- Si su enfoque principal es lograr la mayor pureza de película y calidad cristalina posible: Puede ser necesario un proceso de recocido o CVD térmico de alta temperatura, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es maximizar la velocidad de deposición y el rendimiento: El PECVD ofrece excelentes tasas debido a la química de reacción eficiente y localizada impulsada por el plasma.

Al sustituir la energía eléctrica por energía térmica, el PECVD proporciona un camino versátil y eficiente para fabricar materiales avanzados.

Tabla Resumen:

| Aspecto Clave | Cómo lo Logra el PECVD |

|---|---|

| Fuente de Energía | Utiliza campo eléctrico/plasma en lugar de energía térmica. |

| Inicio de la Reacción | Los electrones de alta energía crean radicales reactivos a partir de los gases precursores. |

| Enfoque de Deposición | El campo eléctrico no uniforme concentra las especies reactivas en el sustrato. |

| Rango de Temperatura Típico | Temperatura ambiente hasta ~350°C, ideal para materiales sensibles. |

| Compensación | Posible daño inducido por plasma frente a la alta pureza del CVD térmico. |

¿Listo para mejorar su proceso de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr altas tasas de deposición en sustratos sensibles al calor como polímeros y productos electrónicos preprocesados. Nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades específicas de material y rendimiento. Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el recubrimiento PECVD? Un proceso a baja temperatura para electrónica y materiales sensibles al calor

- ¿Cómo facilita la PECVD las películas nanocompuestas de Ru-C? Síntesis de películas delgadas de precisión a baja temperatura

- ¿Cuál es el proceso de deposición de plasma? Una guía de baja temperatura para el recubrimiento de película delgada

- ¿Cuáles son las ventajas de la deposición por plasma? Consiga recubrimientos superiores y duraderos para piezas complejas

- ¿Qué es el CVD mejorado por plasma (PECVD)? Los beneficios críticos para la fabricación de CMOS y la calidad de película delgada

- ¿Cuál es la función del MW PECVD en la síntesis de diamantes dopados con boro? Dominio de la sintonización molecular y la conductividad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las ventajas de usar argón como gas portador en PECVD? Optimizar la estabilidad del plasma y la calidad de la película