En esencia, los materiales refractarios se utilizan en los hornos porque están diseñados de forma única para soportar el entorno extremo de su interior. Mantienen su fuerza física e integridad química a temperaturas increíblemente altas, actuando como una barrera térmica y química crítica que contiene el proceso y protege la propia estructura del horno.

El valor de un material refractario no es solo su alto punto de fusión. Su verdadero propósito es proporcionar una barrera estable, predecible y no reactiva que pueda soportar una combinación de calor extremo, ataque químico y estrés físico, asegurando que el horno funcione de manera segura y eficiente.

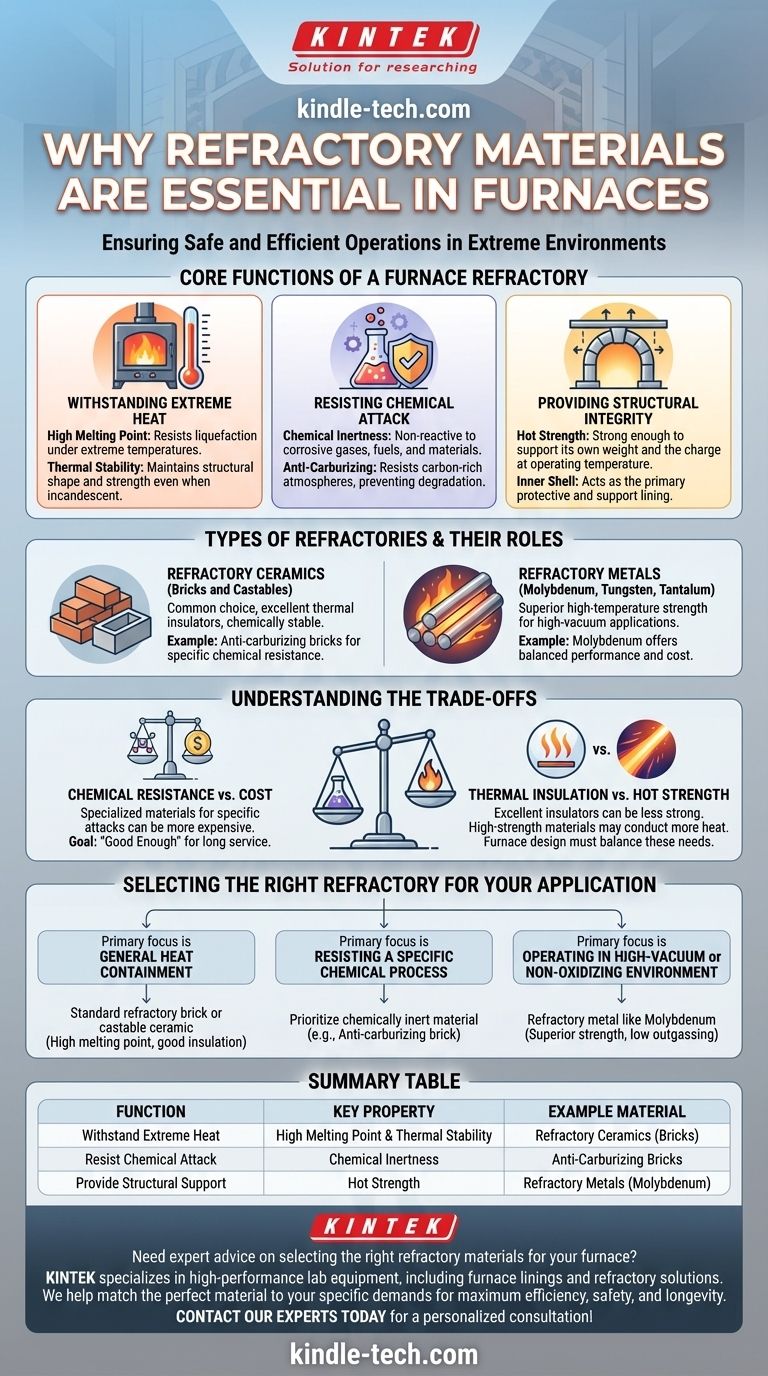

Las funciones principales de un refractario de horno

Para entender por qué los refractarios son indispensables, debemos ir más allá de la resistencia al calor y considerar las tres funciones principales que cumplen dentro de un horno.

Soportar temperaturas extremas

La función más obvia es resistir el calor. Los materiales refractarios tienen puntos de fusión muy altos, lo que evita que se licúen en condiciones de funcionamiento.

Esto va más allá de la simple fusión. También poseen estabilidad térmica, lo que significa que resisten la deformación y mantienen su forma y resistencia estructural incluso cuando se calientan hasta la incandescencia.

Resistencia al ataque químico

Un horno es a menudo un entorno químico altamente reactivo. Los materiales que se calientan, el combustible que se quema y los gases resultantes pueden ser altamente corrosivos.

Los refractarios se eligen por su inercia química. Por ejemplo, los ladrillos anticaburantes se utilizan en hornos de carburación específicamente porque resisten la atmósfera rica en carbono que degradaría otros materiales. Esto evita que el revestimiento reaccione y contamine el proceso.

Proporcionar integridad estructural

El material refractario es la carcasa interior del horno. Debe ser lo suficientemente fuerte como para soportar su propio peso y, a veces, el peso del material que se procesa (la "carga").

Esta resistencia debe mantenerse a la temperatura de funcionamiento, una propiedad conocida como resistencia en caliente. Un material que es fuerte en frío pero que se deforma o se arrastra en caliente no es adecuado.

Tipos de refractarios y sus funciones

El término "refractario" cubre una amplia gama de materiales, cada uno adecuado para diferentes condiciones. La elección depende enteramente de las demandas específicas del horno.

Cerámicas refractarias (ladrillos y hormigones)

Estos son los tipos más comunes de refractarios. Son excelentes aislantes térmicos y generalmente muy estables en ambientes químicamente agresivos.

Los ladrillos anticaburantes mencionados en los hornos de carburación son un ejemplo perfecto. Son una formulación cerámica especializada diseñada para ser no reactiva en una atmósfera química específica.

Metales refractarios

En ciertas aplicaciones, como los hornos de alto vacío, los metales son la elección superior. Materiales como el molibdeno, el tungsteno y el tantalio ofrecen una resistencia y estabilidad excepcionales a altas temperaturas.

El molibdeno se usa con frecuencia porque proporciona un excelente equilibrio entre rendimiento y costo en comparación con otros metales refractarios. Son esenciales donde la presencia de óxidos cerámicos sería un contaminante.

Comprender las compensaciones

La selección de un material refractario es un proceso de equilibrio de propiedades contrapuestas. Ningún material es perfecto para cada aplicación.

Resistencia química vs. costo

Los refractarios altamente especializados diseñados para resistir un ataque químico específico suelen ser más caros que los materiales de uso general.

El objetivo es seleccionar un material que sea "suficientemente bueno" para garantizar una larga vida útil sin sobredimensionar la solución e incurrir en costos innecesarios. La elección del molibdeno, por ejemplo, es una decisión basada en el costo sobre metales más exóticos.

Aislamiento térmico vs. resistencia en caliente

Los materiales que son excelentes aislantes suelen ser más porosos y tienen menor resistencia a altas temperaturas.

Por el contrario, los materiales densos y de alta resistencia suelen tener una mayor conductividad térmica, lo que significa que puede escapar más calor. El diseño del horno debe equilibrar la necesidad de contener el calor con la necesidad de una estructura duradera y de larga duración.

Selección del refractario adecuado para su aplicación

La elección óptima siempre está dictada por la demanda principal del proceso.

- Si su objetivo principal es la contención general del calor: Un ladrillo refractario estándar o una cerámica colable con un alto punto de fusión y buenas propiedades aislantes es la solución más común.

- Si su objetivo principal es resistir un proceso químico específico: Debe priorizar un material, como un ladrillo anticaburante, que sea químicamente inerte a la atmósfera específica dentro de su horno.

- Si su objetivo principal es operar en un entorno de alto vacío o no oxidante: A menudo se requiere un metal refractario como el molibdeno por su resistencia superior y la falta de desgasificación a temperaturas extremas.

En última instancia, seleccionar el refractario adecuado consiste en hacer coincidir las fortalezas específicas del material con las demandas térmicas, químicas y mecánicas únicas del entorno del horno.

Tabla resumen:

| Función | Propiedad clave | Material de ejemplo |

|---|---|---|

| Soportar calor extremo | Alto punto de fusión y estabilidad térmica | Cerámicas refractarias (ladrillos) |

| Resistir ataque químico | Inercia química | Ladrillos anticaburantes |

| Proporcionar soporte estructural | Resistencia en caliente | Metales refractarios (molibdeno) |

¿Necesita asesoramiento experto sobre la selección de los materiales refractarios adecuados para su horno?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos revestimientos de hornos y soluciones refractarias. Podemos ayudarle a encontrar el material perfecto para sus demandas térmicas, químicas y mecánicas específicas para una máxima eficiencia, seguridad y longevidad.

¡Contacte hoy mismo con nuestros expertos para una consulta personalizada!

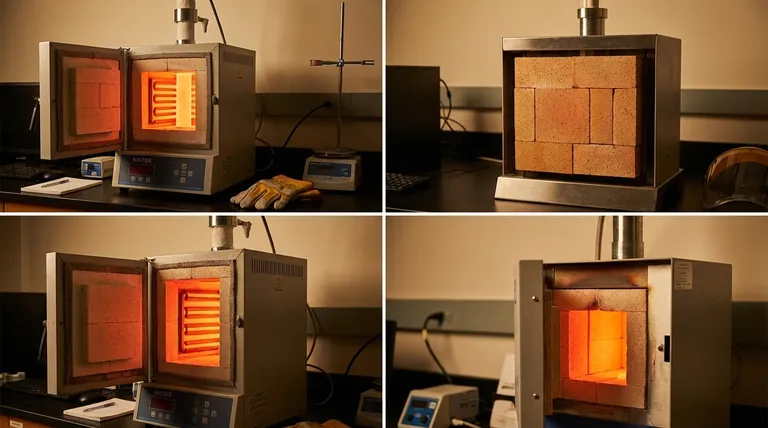

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Tubo Cerámico de Nitruro de Boro (BN)

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones