En resumen, la deposición de películas delgadas requiere un vacío para resolver dos problemas fundamentales: colisiones y contaminación. Al eliminar la gran mayoría de las moléculas de aire de una cámara, creamos un entorno controlado que permite que el material de deposición viaje sin impedimentos hacia su objetivo y previene reacciones químicas no deseadas que de otro modo arruinarían las propiedades de la película.

El propósito central del vacío en la deposición de películas delgadas es crear una "autopista limpia" para que el material viaje desde una fuente a un sustrato. Sin él, el proceso sería como intentar pintar con aerosol en un huracán, lo que resultaría en una película contaminada, no uniforme y funcionalmente inútil.

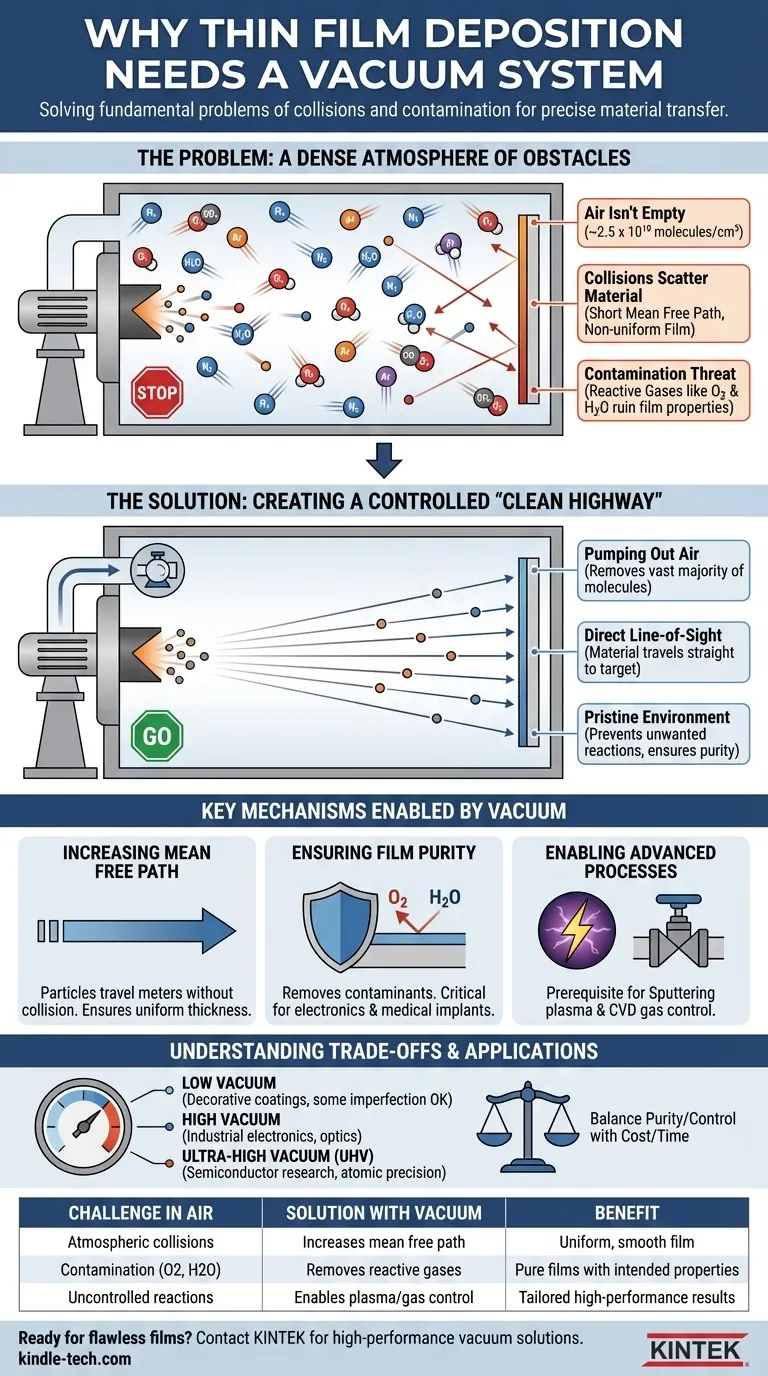

El problema: una atmósfera llena de obstáculos

Para entender por qué el vacío no es negociable, primero debe reconocer que el aire que nos rodea no está vacío. Es un mar denso de partículas hostiles a la precisión requerida para crear películas delgadas.

El aire no está vacío

La presión atmosférica estándar es el resultado de innumerables moléculas —principalmente nitrógeno, oxígeno, vapor de agua, argón y dióxido de carbono— en constante movimiento y colisión. A esta presión, hay aproximadamente 2.5 x 10¹⁹ moléculas en cada centímetro cúbico.

El impacto de las colisiones

En procesos de deposición como la pulverización catódica o la evaporación, los átomos o moléculas de un material fuente son eyectados hacia un sustrato. En una atmósfera normal, estas partículas eyectadas chocarían con las moléculas de aire a pocos micrómetros de abandonar su fuente.

Estas colisiones dispersan el material de deposición, impidiendo que llegue al sustrato en una línea recta y predecible. Esto hace imposible crear una película uniforme y lisa. La distancia promedio que una partícula puede viajar antes de una colisión se conoce como el camino libre medio, y el vacío es esencial para que este camino sea lo suficientemente largo como para cruzar la cámara.

La amenaza de la contaminación

Incluso si algo de material llegara al sustrato, estaría catastróficamente contaminado. Los gases reactivos como el oxígeno y el vapor de agua son particularmente problemáticos.

Reaccionan fácilmente con la superficie caliente y fresca de la película en crecimiento y con el propio sustrato, formando óxidos no deseados y otros compuestos. Esta contaminación altera por completo las propiedades eléctricas, ópticas y mecánicas previstas de la película, haciéndola inútil para aplicaciones de alto rendimiento como semiconductores o implantes médicos.

La solución: crear un entorno controlado

Un sistema de vacío no se trata solo de eliminar el aire; se trata de tomar el control absoluto del entorno de deposición. Al bombear los gases atmosféricos, habilitamos la física necesaria para el crecimiento de películas de alta calidad.

Aumento del camino libre medio

Al reducir la presión dentro de la cámara, disminuimos drásticamente el número de moléculas "obstáculo". Esto aumenta el camino libre medio de los átomos de deposición de nanómetros a muchos metros, mucho más que la distancia de la fuente al sustrato.

Esto asegura una trayectoria de línea de visión, permitiendo que el material recubra el sustrato de manera uniforme y predecible. Esta es la base para crear películas con un espesor uniforme.

Garantizar la pureza de la película

El bombeo de la cámara elimina los contaminantes reactivos como el oxígeno y el agua. Esto crea un entorno prístino donde la película que se está cultivando se compone únicamente del material fuente deseado.

Esta pureza es crítica. Para un microprocesador, incluso unos pocos átomos de oxígeno extraviados pueden arruinar el rendimiento de un transistor. Para un implante médico, un recubrimiento puro y biocompatible es esencial para la seguridad.

Habilitación del control de plasma y gas

Para muchos métodos de deposición avanzados como la pulverización catódica y la deposición química de vapor (CVD), el vacío es un requisito previo. La pulverización catódica requiere un entorno de baja presión para encender y mantener un plasma, que se utiliza para bombardear el material fuente.

En CVD, primero se crea un vacío para purgar la cámara de contaminantes. Luego, se introducen gases precursores específicos a presiones muy precisas y bajas. El vacío permite un control exacto sobre la presión parcial de cada gas reactivo, lo que determina la reacción química y la composición final de la película.

Comprender las compensaciones

Aunque es esencial, la implementación de un sistema de vacío introduce su propio conjunto de consideraciones prácticas y económicas. El nivel de vacío requerido está directamente relacionado con la sensibilidad de la aplicación.

Nivel de vacío vs. aplicación

No todos los procesos requieren un vacío ultra alto (UHV).

- Vacío bajo: A menudo suficiente para procesos más simples como recubrimientos decorativos en plástico, donde cierta imperfección es tolerable.

- Alto vacío (HV): El estándar para la mayoría de la electrónica industrial, recubrimientos ópticos y metalización.

- Vacío ultra alto (UHV): Absolutamente necesario para investigación sensible, epitaxia de haz molecular (MBE) y fabricación de semiconductores, donde la contaminación a nivel atómico puede causar fallas en el dispositivo.

Complejidad y costo del sistema

Lograr y mantener un vacío añade un costo y una complejidad significativos. Los sistemas implican componentes costosos como bombas turbomoleculares, bombas de iones, criobombas, cámaras de vacío y medidores precisos. Cuanto mayor sea el vacío requerido, más complejo y costoso será el sistema.

Tiempo de proceso y rendimiento

Bombear una cámara a baja presión lleva tiempo. Este "tiempo de bombeo" puede ser una parte significativa del ciclo total del proceso, lo que afecta directamente el rendimiento de fabricación. Existe una constante compensación de ingeniería entre la calidad lograda por un mejor vacío y la velocidad exigida por la producción.

Tomar la decisión correcta para su objetivo

La decisión sobre el nivel de vacío es siempre una función del resultado deseado. Debe equilibrar la necesidad de pureza y control con las limitaciones de costo y tiempo.

- Si su enfoque principal es la máxima pureza y precisión atómica (por ejemplo, investigación de semiconductores): Debe invertir en un sistema de vacío ultra alto (UHV) para minimizar todas las fuentes de contaminación.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento (por ejemplo, recubrimientos duros en herramientas): Un sistema robusto de alto vacío (HV) que equilibre el tiempo de bombeo con suficiente pureza es la opción más práctica.

- Si su enfoque principal es la deposición de compuestos complejos mediante CVD: Su sistema debe priorizar el control preciso del flujo de gas y la presión dentro de un entorno de alto vacío.

En última instancia, controlar el entorno de deposición a través del vacío es el factor más importante para determinar la calidad y el rendimiento final de su película delgada.

Tabla resumen:

| Desafío en el aire | Solución con vacío | Beneficio |

|---|---|---|

| Las colisiones atmosféricas dispersan las partículas | Aumenta el camino libre medio para un viaje directo en línea de visión | Deposición de película uniforme y lisa |

| Contaminación por oxígeno, vapor de agua | Elimina los gases reactivos para un entorno prístino | Películas puras con propiedades eléctricas/ópticas deseadas |

| Reacciones de gases incontroladas | Permite un control preciso del plasma/gas (por ejemplo, en pulverización catódica/CVD) | Composición de película adaptada y resultados de alto rendimiento |

¿Listo para lograr películas delgadas impecables? KINTEK se especializa en sistemas de vacío de alto rendimiento y equipos de laboratorio adaptados para procesos de deposición como pulverización catódica, CVD y evaporación. Ya sea que se encuentre en la fabricación de semiconductores, recubrimientos ópticos o desarrollo de dispositivos médicos, nuestras soluciones garantizan la pureza, precisión y control que su investigación o producción exige. Contáctenos hoy para discutir cómo podemos optimizar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Qué sustratos se utilizan para la deposición de películas delgadas? Eligiendo la base adecuada para su aplicación

- ¿Qué es la cobertura de escalón en la evaporación térmica? Evite fallos en el dispositivo con el método de deposición correcto

- ¿Cómo funciona la evaporación por haz de electrones? Logre películas delgadas de alta pureza para aplicaciones exigentes

- ¿Cómo se controla el espesor de la película en los sistemas de evaporación? Domine la tasa de deposición, el tiempo y la geometría

- ¿Cuál es el uso de la evaporación por haz de electrones? Lograr películas delgadas de alta pureza para aplicaciones exigentes

- ¿Cuál es el proceso de evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué materiales se utilizan en la evaporación? Selección de los metales y compuestos adecuados para películas delgadas

- ¿Cuál es la fuente del haz de electrones? Elegir el emisor adecuado para su aplicación