Es un escenario que todo metalúrgico e ingeniero teme. Saca un componente de alto valor, meticulosamente mecanizado, de su horno después de un largo ciclo de tratamiento térmico. En lugar de la pieza prístina y fuerte que esperaba, está cubierta por una capa oscura y escamosa de cascarilla. El acabado superficial crítico está arruinado, las dimensiones precisas pueden verse comprometidas y comienza otro ciclo de reelaboración costosa y que consume mucho tiempo.

Si esto le suena familiar, no está solo.

¿Le Suena Familiar? El Alto Costo de un Tratamiento Térmico "Sencillo"

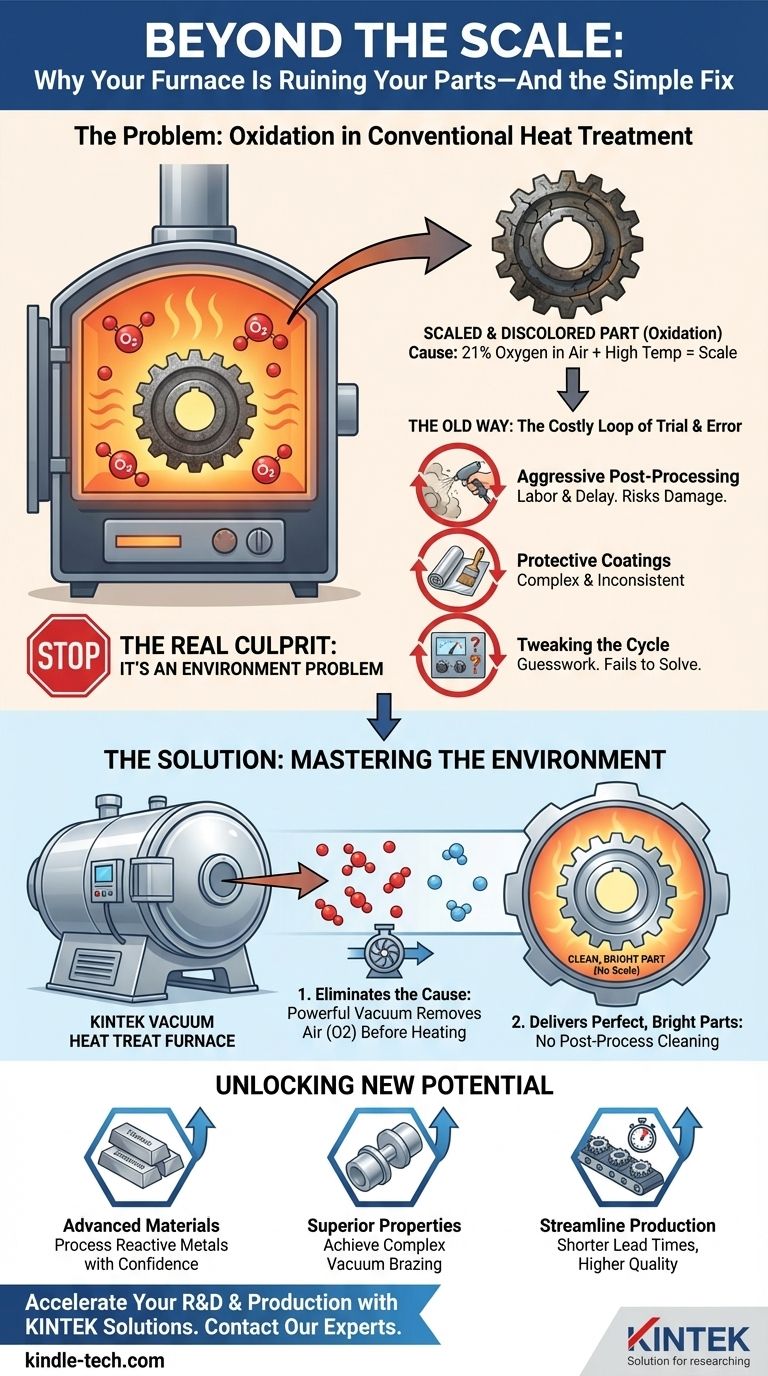

Para laboratorios y plantas de producción en todo el mundo, lidiar con la oxidación es un dolor de cabeza crónico. Cuando las piezas salen con cascarilla y decoloradas, se inicia un proceso familiar y frustrante.

Muchos equipos se ven atrapados en un ciclo de prueba y error, intentando resolver el problema con soluciones superficiales:

- Procesamiento Posterior Agresivo: Se dedican horas al lijado, rectificado o decapado químico para eliminar la capa de óxido. Esto no solo aumenta significativamente los costos de mano de obra y los retrasos en el proyecto, sino que también corre el riesgo de dañar las dimensiones y la integridad superficial de la pieza.

- Recubrimientos Protectores: La aplicación de compuestos anti-escala o el uso de envolturas de papel de aluminio añaden complejidad y costo de material al proceso, a menudo con resultados inconsistentes y poco fiables.

- "Ajustar" el Ciclo: Podría intentar ajustar la temperatura o el tiempo de remojo, esperando encontrar una ventana mágica. Pero esto es solo una suposición, ya que no aborda el problema fundamental.

Estas luchas no son solo molestias técnicas; tienen graves consecuencias comerciales. Los materiales desperdiciados aumentan los costos, los plazos de los proyectos se ven descarrilados por la reelaboración y la calidad inconsistente del producto puede dañar su reputación. Para los equipos de I+D, significa datos poco fiables y un camino más lento hacia la innovación.

El Verdadero Culpable: Por Qué el Calor No Es el Enemigo

Después de innumerables intentos fallidos, es natural culpar al horno o al proceso de calentamiento en sí. ¿Pero qué pasaría si el problema no fuera el calor en absoluto? ¿Qué pasaría si el verdadero culpable fuera algo que damos por sentado: ¿el aire dentro del horno?

La ciencia es notablemente simple. A altas temperaturas, la mayoría de los metales son muy reactivos. El oxígeno del aire, que constituye aproximadamente el 21% de la atmósfera en un horno convencional, ataca con avidez la superficie del metal caliente. Esta reacción química se llama oxidación, y la cascarilla escamosa y descolorida es su resultado.

Esta es la idea crucial: Su problema no es un problema de calentamiento; es un problema de entorno.

Aquí es precisamente por qué las soluciones comunes fallan.

- El lijado y la limpieza solo tratan el síntoma (la cascarilla) después de que el daño ya está hecho.

- Ajustar la temperatura no elimina el oxígeno, por lo que la reacción todavía ocurre, solo que quizás a una velocidad diferente.

Para prevenir verdaderamente la oxidación, no necesita un mejor método de limpieza; necesita un mejor entorno. Necesita eliminar el oxígeno antes de aplicar el calor.

La Solución: Dominar el Entorno, No Solo la Temperatura

Para resolver el problema en su raíz, necesita una herramienta diseñada específicamente para controlar la atmósfera de procesamiento. Este es el propósito fundamental de un horno de tratamiento térmico al vacío.

No es solo un "horno sin aire". Es un sistema de precisión diseñado para lograr un objetivo principal: crear un entorno químicamente no reactivo. Los hornos de vacío KINTEK son la encarnación de este diseño centrado en la solución. Así es como abordan directamente el problema central:

- Elimina la Causa: Antes de que comience el ciclo de calentamiento, un potente sistema de vacío elimina la atmósfera, y prácticamente todo el oxígeno reactivo, de la cámara sellada. Al eliminar el "combustible" para la oxidación de la ecuación, se evita que la reacción comience.

- Entrega Piezas Perfectas y Brillantes: Debido a que se elimina la oxidación, sus piezas salen del horno con el mismo acabado limpio y brillante con el que entraron. Todo el paso de limpieza posterior al proceso se elimina de su flujo de trabajo, ahorrando una inmensa cantidad de tiempo y mano de obra.

- Garantiza una Repetibilidad Inigualable: Con un control digital preciso sobre el nivel de vacío, las tasas de calentamiento y el enfriamiento con gas inerte, todo el proceso se gestiona meticulosamente. Esto elimina las conjeturas y garantiza que obtenga exactamente las mismas propiedades metalúrgicas, lote tras lote.

Un horno de vacío KINTEK no es solo otro equipo; es el resultado de comprender la física fundamental del problema y diseñar la solución directa.

De la Resolución de Problemas al Desbloqueo de Nuevas Posibilidades

Una vez que ya no esté luchando contra la batalla diaria contra la oxidación, puede concentrarse en lo que realmente importa: la innovación y el rendimiento. Eliminar este problema crónico no solo soluciona un problema; desbloquea capacidades completamente nuevas para su equipo.

- Trabaje con Materiales Avanzados: Ahora puede procesar con confianza metales altamente reactivos como titanio, circonio y metales refractarios sin temor a la contaminación, abriendo puertas a aplicaciones aeroespaciales, médicas y de alto rendimiento.

- Logre Propiedades Superiores: Con un entorno puro, puede realizar procesos complejos como el soldadura fuerte al vacío, creando uniones increíblemente fuertes y limpias que son imposibles en un horno convencional.

- Acelere su Ciclo de I+D: Cuando sus resultados son limpios y predecibles cada vez, puede confiar en sus datos. Esto significa menos repeticiones, una validación de materiales más rápida y un camino más rápido desde el concepto hasta la comercialización.

- Optimice su Producción: Al eliminar toda la etapa de procesamiento posterior, puede acortar drásticamente los plazos de entrega, aumentar el rendimiento y entregar productos de mayor calidad a sus clientes más rápido.

Resolver el problema de la oxidación es el primer paso. El objetivo real es acelerar sus proyectos, mejorar la fiabilidad de su producto y superar a la competencia en innovación. Nuestro equipo de especialistas comprende tanto la ciencia del tratamiento térmico al vacío como las presiones comerciales a las que se enfrenta. Hablemos de sus desafíos específicos y de cómo el equipo adecuado puede ayudarle a alcanzar sus objetivos más ambiciosos. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de laboratorio vertical

Artículos relacionados

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Por qué fallan sus piezas tratadas térmicamente: El enemigo invisible en su horno

- Más que Nada: El Arte de la Presión Parcial en Hornos de Alta Temperatura

- Por qué fallan sus procesos de alta temperatura: el enemigo oculto en su horno de vacío

- Más allá del calor: Dominando la pureza del material en el vacío controlado de un horno de vacío