Consideraciones sobre la temperatura

Temperaturas de funcionamiento máximas y continuas

A la hora de seleccionar un horno tubular para sus experimentos de laboratorio, es fundamental asegurarse de que el rango de temperatura se ajusta con precisión a sus requisitos de temperatura máxima. Esto implica no sólo identificar la temperatura máxima que el horno puede alcanzar, sino también comprender su capacidad para mantener esta temperatura de forma constante durante períodos prolongados.

Principales parámetros de temperatura

- Temperatura máxima: Es el límite superior del rango de temperatura que puede alcanzar el horno. Es esencial elegir un horno cuya temperatura máxima supere las necesidades de temperatura máxima de su experimento.

- Temperatura de funcionamiento continuo: Se refiere a la temperatura a la que el horno puede funcionar sin interrupción durante un tiempo prolongado. Es vital para los experimentos que requieren ciclos de calentamiento prolongados.

Importancia del rango de temperatura

El rango de temperatura del horno influye directamente en su idoneidad para diversas aplicaciones. Por ejemplo, para procesos de síntesis o recocido a alta temperatura puede ser necesario un horno con una capacidad de temperatura máxima más elevada. Por el contrario, para los experimentos que implican rangos de temperatura más bajos, puede ser más apropiado un horno con una temperatura máxima más modesta pero con una excelente estabilidad térmica.

Consideraciones prácticas

Al evaluar los hornos, tenga en cuenta los siguientes aspectos prácticos:

- Uniformidad de la temperatura: Asegúrese de que el horno puede mantener una distribución uniforme de la temperatura en toda el área de la muestra, lo que es fundamental para obtener resultados experimentales coherentes.

- Eficiencia térmica: Busque hornos que ofrezcan una alta eficiencia térmica para minimizar el consumo de energía y los costes operativos.

Al seleccionar cuidadosamente un horno basándose en estas consideraciones de temperatura, puede asegurarse de que sus experimentos de laboratorio se lleven a cabo en condiciones óptimas, dando lugar a resultados fiables y reproducibles.

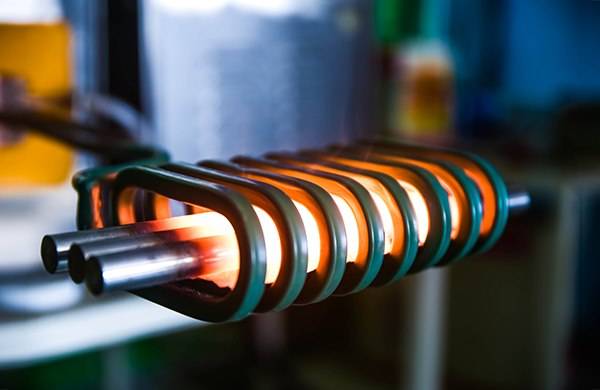

Elementos calefactores

Los diferentes elementos calefactores desempeñan un papel crucial en la determinación de la temperatura máxima de funcionamiento de un horno, cada uno con sus características y limitaciones únicas. La elección del elemento calefactor no es una mera cuestión de preferencias, sino una decisión crítica influida por los requisitos específicos del montaje experimental.

Principales opciones de elementos calefactores

- Aleaciones Fe-Cr-Al: Estas aleaciones son conocidas por su excelente resistencia a la oxidación a altas temperaturas, lo que las hace adecuadas para aplicaciones que exigen una exposición prolongada al calor.

- Aleaciones Ni-Cr-Al: Similares a las de Fe-Cr-Al, estas aleaciones ofrecen una gran resistencia y durabilidad, y se utilizan a menudo en entornos que requieren un control preciso de la temperatura.

- Carburo de silicio: Conocidos por su estabilidad a altas temperaturas y su resistencia al choque térmico, los elementos de carburo de silicio son ideales para hornos que funcionan a temperaturas extremas.

- MoSi2 (Disiliciuro de molibdeno): Este material es muy apreciado por su capacidad de formar una capa protectora de sílice a altas temperaturas, lo que impide la oxidación y garantiza su longevidad.

Consideraciones sobre el material

El material del elemento calefactor es fundamental para determinar su rendimiento. Por ejemploNichromeuna aleación común que contiene un 80% de níquel y un 20% de cromo, se utiliza mucho debido a su alta resistencia y a la formación de una capa protectora de óxido de cromo tras el calentamiento inicial. Esta capa impide la oxidación posterior, alargando así la vida útil del elemento.

Sección transversal y diámetro

La sección transversal y el diámetro del elemento calefactor influyen significativamente en su resistencia y, en consecuencia, en la cantidad de calor generado. Por lo general, una sección transversal más grande reduce la resistencia, por lo que se necesitan diámetros más grandes para los elementos que funcionan a temperaturas más altas. Por ejemplo, los elementos en aplicaciones de baja potencia pueden utilizar cintas pequeñas o alambres de diámetro minúsculo, mientras que las aplicaciones de alta temperatura pueden requerir elementos con diámetros que oscilan entre 1/4″ y 1/2″ (6,35 y 12,7 mm).

Aplicaciones y retos

En hornos especializados como los de endocarburación y vacío, en particular los sistemas de carburación a baja presión (LPC), los elementos calefactores se enfrentan a retos únicos. El diseño debe considerar cuidadosamente el paso de los elementos a través del aislamiento y las estructuras de acero hasta las conexiones externas, garantizando un rendimiento y una longevidad óptimos.

Al comprender estos matices, los investigadores pueden tomar decisiones informadas a la hora de seleccionar los elementos calefactores para sus hornos tubulares, garantizando tanto la eficacia como la fiabilidad en sus experimentos de laboratorio.

Tamaño de la muestra y selección del crisol

Tipos de crisol

Seleccionar el crisol adecuado es crucial para garantizar el éxito de su proceso de tratamiento térmico, ya que cada tipo está diseñado para soportar rangos de temperatura y entornos químicos específicos. Los crisoles de cuarzo, por ejemplo, son ideales para aplicaciones que requieren temperaturas de hasta 1200°C. Estos crisoles están fabricados con cuarzo de gran pureza, que ofrece una excelente resistencia al choque térmico y una contaminación mínima.

Por otro lado, los crisoles de alúmina pueden soportar temperaturas de hasta 1800°C, lo que los hace adecuados para aplicaciones más exigentes. La alúmina, u óxido de aluminio, es conocida por su alto punto de fusión y su excelente resistencia al choque térmico y la corrosión química. Esto la convierte en la opción preferida para procesos de alta temperatura en los que la durabilidad y la longevidad son primordiales.

| Tipo de crisol | Rango de temperatura adecuado | Características principales |

|---|---|---|

| Cuarzo | Hasta 1200°C | Alta resistencia al choque térmico, mínima contaminación |

| Alúmina | Hasta 1800°C | Alto punto de fusión, excelente resistencia al choque térmico y a la corrosión química |

Además de estos dos tipos principales, existen numerosos crisoles especializados diseñados para aplicaciones específicas. Por ejemplo, los crisoles inertes fabricados con materiales como el platino, el circonio y el carburo de silicio se utilizan en entornos científicos e industriales en los que se requiere una inercia extrema para evitar cualquier reacción química con el contenido. Estos crisoles son especialmente útiles en procesos en los que la contaminación debe controlarse estrictamente, como en la producción de metales de gran pureza o cerámica avanzada.

En resumen, la elección del crisol debe guiarse por los requisitos específicos de temperatura y el entorno químico de su proceso de tratamiento térmico. Seleccionando el crisol adecuado, puede garantizar un rendimiento óptimo y la longevidad de su equipo, manteniendo al mismo tiempo la integridad de sus materiales.

Diámetro del tubo del horno

Al elegir el diámetro del tubo del horno, es fundamental tener en cuenta el volumen del crisol después de cargar la muestra. Esta decisión influye directamente en la eficiencia y eficacia del proceso de tratamiento térmico. El diámetro del tubo del horno debe ser el adecuado para alojar el crisol sin causar tensiones mecánicas ni comprometer la uniformidad del calentamiento.

Para aplicaciones que requieren temperaturas de hasta 1.200 °C, los tubos de cuarzo son la opción preferida. El cuarzo es conocido por su excelente estabilidad térmica y resistencia al choque térmico, lo que lo hace ideal para entornos de altas temperaturas. Además, los tubos de cuarzo ofrecen una excelente transparencia óptica, lo que puede ser beneficioso para controlar el proceso de calentamiento mediante inspección visual o sensores ópticos.

Para aplicaciones a temperaturas más elevadas, los tubos de acero inoxidable son más adecuados. El acero inoxidable ofrece una resistencia y durabilidad superiores a temperaturas elevadas, por lo que es capaz de soportar procesos de tratamiento térmico que superan los 1.200 °C. Además, los tubos de acero inoxidable son menos propensos a la corrosión. Además, los tubos de acero inoxidable son menos propensos a la deformación mecánica en condiciones de alta temperatura, lo que garantiza la integridad de la instalación del horno.

| Material | Rango de temperatura adecuado | Características principales |

|---|---|---|

| Cuarzo | Hasta 1200°C | Excelente estabilidad térmica, resistencia al choque térmico, transparencia óptica |

| Acero inoxidable | Por encima de 1200°C | Resistencia superior, durabilidad, menos propenso a la deformación mecánica |

Seleccionar el material adecuado para el tubo del horno no es sólo cuestión de resistencia a la temperatura; también hay que tener en cuenta la compatibilidad química con la muestra y el material del crisol. Por ejemplo, algunas muestras pueden reaccionar con el cuarzo o el acero inoxidable, lo que obliga a utilizar materiales alternativos como tubos de alúmina o grafito.

En resumen, la elección del diámetro y el material del tubo del horno debe basarse en una evaluación cuidadosa del volumen de la muestra, el intervalo de temperatura requerido y las características específicas de los materiales implicados. De este modo se garantiza que el horno funcione de forma eficaz y segura, ofreciendo resultados uniformes y fiables.

Consideraciones sobre la zona de temperatura

Hornos de una o varias zonas de temperatura

A la hora de seleccionar un horno tubular para laboratorio, una de las decisiones críticas es si optar por un horno de zona de temperatura única o por un horno de zona de temperatura múltiple. Esta elección depende de los requisitos experimentales específicos y de la complejidad de los gradientes de temperatura necesarios.

Los hornos multizona ofrecen varias ventajas con respecto a los de una sola zona. En primer lugar, proporcionanzonas de temperatura constante más largasque son esenciales para los experimentos que requieren largos periodos de calentamiento uniforme. Estas zonas garantizan que la muestra permanezca dentro de un estrecho margen de temperatura, normalmente con variaciones inferiores a ±1 °C, manteniendo así la uniformidad durante todo el proceso.

Además, los hornos de zonas multitemperatura están equipados para manejargradientes de temperatura más complejos. Esta capacidad es especialmente beneficiosa para los experimentos que implican condiciones de temperatura variables a lo largo del tubo del horno. Por ejemplo, determinados materiales pueden requerir un tratamiento térmico diferente en distintas etapas, y un horno multizona puede adaptarse a estas necesidades diversas controlando de forma independiente la temperatura de cada zona.

Por el contrario, los hornos de una sola zona de temperatura son más sencillos y a menudo más económicos, por lo que resultan adecuados para experimentos que no requieren la sofisticada gestión de la temperatura que ofrecen los modelos multizona. Sin embargo, su capacidad para proporcionar un calentamiento uniforme a grandes distancias o para gestionar perfiles de temperatura complejos es limitada.

Por lo tanto, la elección entre hornos de una o varias zonas de temperatura debe guiarse por las exigencias específicas del experimento, siendo los modelos multizona la opción preferida para aquellos que requieren un control preciso y complejo de la temperatura.

Papel de las zonas de temperatura constante

Las zonas de temperatura constante desempeñan un papel fundamental en el mantenimiento de la integridad y coherencia de los resultados experimentales dentro de un horno tubular. Estas zonas están meticulosamente diseñadas para proporcionar un calentamiento uniforme en toda la muestra, garantizando que las variaciones de temperatura sean mínimas. Normalmente, las diferencias de temperatura dentro de estas zonas se mantienen por debajo de ±1 °C, lo que resulta crucial para los experimentos que requieren un control térmico preciso.

Por ejemplo, en la ciencia de materiales, donde las propiedades de los materiales pueden verse alteradas significativamente incluso por pequeñas fluctuaciones de temperatura, la uniformidad que proporcionan las zonas de temperatura constante es indispensable. Esta precisión se consigue mediante elementos calefactores avanzados y sofisticados sistemas de control de la temperatura que la supervisan y ajustan en tiempo real.

Además, en aplicaciones como el crecimiento de cristales o la deposición química de vapor, en las que el proceso es muy sensible a los gradientes de temperatura, el uso de hornos con varias zonas de temperatura resulta esencial. Estos hornos ofrecen zonas de temperatura constante ampliadas, lo que permite perfiles de temperatura más complejos que pueden simular diversas condiciones experimentales. Esta capacidad no sólo aumenta la versatilidad del horno, sino que también amplía la gama de experimentos que pueden realizarse con gran precisión y reproducibilidad.

Funciones del horno

Sistemas básicos y avanzados

Al seleccionar un horno tubular para su laboratorio, tiene la opción de elegir entre sistemas básicos y avanzados, cada uno de ellos adaptado a necesidades experimentales específicas. Los hornos tubulares básicos ofrecen un rendimiento fiable para procesos generales de calentamiento y recocido, lo que los convierte en una opción rentable para muchas aplicaciones. Sin embargo, para tratamientos más especializados, los sistemas avanzados ofrecen capacidades mejoradas que pueden influir significativamente en los resultados experimentales.

Por ejemplo, los sistemas de deposición química en fase vapor mejorada con plasma (PECVD) están diseñados para el crecimiento del grafeno, un material conocido por sus excepcionales propiedades eléctricas y térmicas. Estos sistemas emplean plasma para mejorar el proceso de deposición, lo que permite un control preciso de las propiedades del material.

Otra opción avanzada son los hornos tubulares verticales, especialmente indicados para procesos de temple. Estos hornos ofrecen una transferencia de calor eficaz y velocidades de enfriamiento rápidas, que son cruciales para lograr los cambios microestructurales deseados en materiales como el acero.

Los hornos de alta presión y vacío ofrecen una versatilidad adicional, permitiendo tratamientos especializados que requieren atmósferas controladas. Estos sistemas pueden soportar condiciones extremas, lo que los hace ideales para experimentos de síntesis a alta presión, recocido al vacío o el estudio de materiales en entornos con bajo contenido de oxígeno.

| Tipo de sistema | Aplicación | Características principales |

|---|---|---|

| Hornos tubulares básicos | Calentamiento general, recocido | Rendimiento rentable y fiable |

| Sistemas PECVD | Crecimiento de grafeno | Deposición mejorada por plasma, control preciso de propiedades |

| Hornos tubulares verticales | Enfriamiento | Transferencia de calor eficiente, velocidades de enfriamiento rápidas |

| Hornos de alta presión/vacío | Tratamientos especializados (síntesis a alta presión, recocido al vacío) | Atmósferas controladas, manipulación en condiciones extremas |

Si conoce las capacidades únicas de estos sistemas, podrá tomar una decisión informada que se ajuste a sus requisitos experimentales y objetivos de investigación.

Capacidades especiales

Al seleccionar un horno tubular para uso en laboratorio, es esencial considerar modelos equipados con características especializadas que satisfagan necesidades experimentales únicas. Una de estas características es elhorno tubular rotativoque garantiza un tratamiento térmico uniforme mediante la rotación continua de la muestra dentro del horno. Esta rotación ayuda a conseguir una distribución homogénea de la temperatura, lo que es crucial para los experimentos que requieren un control térmico preciso.

Otra capacidad especializada que hay que buscar son los hornos diseñados paratratamiento con hidrógeno. Estos modelos están diseñados para trabajar en entornos ricos en hidrógeno, lo que los hace ideales para aplicaciones en ciencia de materiales donde los procesos de hidrogenación son críticos. Además, hay hornos diseñados específicamente paraestudios de corrosión a alta temperatura. Estas unidades están construidas para soportar y simular condiciones extremas que causan la degradación de los materiales, proporcionando información valiosa sobre la durabilidad y el rendimiento de diversos materiales sometidos a fuertes tensiones térmicas y químicas.

Al optar por un horno con estas capacidades especiales, los investigadores pueden asegurarse de que sus montajes experimentales no sólo son robustos, sino que también están adaptados para satisfacer las demandas específicas de sus proyectos. Este nivel de personalización mejora la precisión y fiabilidad de los resultados, contribuyendo en última instancia a descubrimientos científicos más significativos e impactantes.

Selección de bombas de vacío

Sistemas de bajo vacío

Al seleccionar una bomba de vacío para sistemas de bajo vacío, es fundamental asegurarse de que la bomba elegida sea totalmente compatible con los requisitos operativos del horno. La compatibilidad va más allá de los meros niveles de presión; incluye consideraciones de caudal, velocidad de bombeo y capacidad para manejar los gases o vapores específicos que el horno pueda producir durante su funcionamiento.

Por ejemplo, a menudo se prefiere una bomba rotativa de paletas para aplicaciones de bajo vacío debido a su capacidad para mantener un nivel de vacío constante mientras funciona continuamente. Estas bombas son conocidas por su fiabilidad y bajo mantenimiento, lo que las hace ideales para entornos de laboratorio donde el tiempo de inactividad es costoso.

Además, la elección de la bomba de vacío debe estar en consonancia con el diseño general del horno y los materiales que se procesan. Por ejemplo, si el horno se utiliza para experimentos con compuestos orgánicos volátiles, puede ser necesaria una bomba con un lastre de gas incorporado para evitar la condensación y los consiguientes daños en el mecanismo de la bomba.

En resumen, la selección de una bomba de vacío para sistemas de bajo vacío es un proceso matizado que requiere una cuidadosa consideración tanto de los parámetros operativos del horno como de las demandas específicas de los experimentos que se están llevando a cabo. Al garantizar la compatibilidad y la funcionalidad, los laboratorios pueden optimizar sus sistemas de vacío para que sean eficaces y duraderos.

Productos relacionados

- Horno de tubo de laboratorio multizona

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

Artículos relacionados

- La versatilidad de los hornos tubulares: una guía de sus aplicaciones y beneficios

- La Geometría del Calor: Diseñando el Entorno Térmico Perfecto

- Guía completa de hornos tubulares: Tipos, aplicaciones y consideraciones

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura

- Instalación de la T de conexión del horno tubular