Introducción

Tabla de contenido

El prensado isostático en frío (CIP) es un proceso fascinante que ofrece numerosos beneficios en el campo de la fabricación de cerámica. Al comprender este proceso, podrá obtener información valiosa sobre cómo puede mejorar sus operaciones comerciales. CIP implica el uso de una bomba de alta presión para generar una presión uniforme isotrópica sobre un material cerámico. La distribución uniforme de la presión resultante conduce a una mayor densidad y una alta resistencia del producto final. En esta publicación de blog, exploraremos el proceso y las ventajas de CIP, así como su rentabilidad, lo que lo convierte en una opción ideal para empresas que buscan producir productos cerámicos de alta calidad.

Descripción del prensado isostático en frío

Comprender el proceso de prensado isostático (CIP)

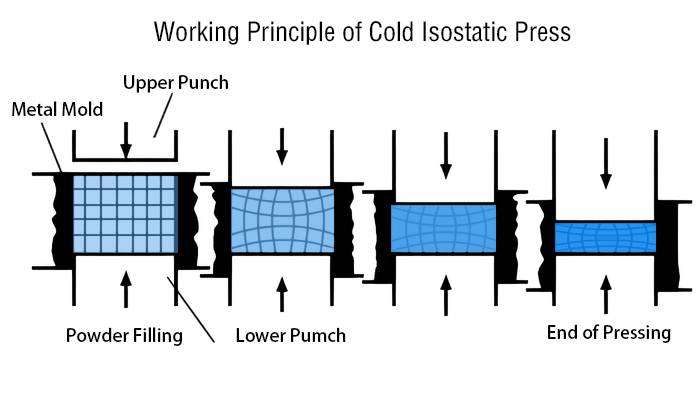

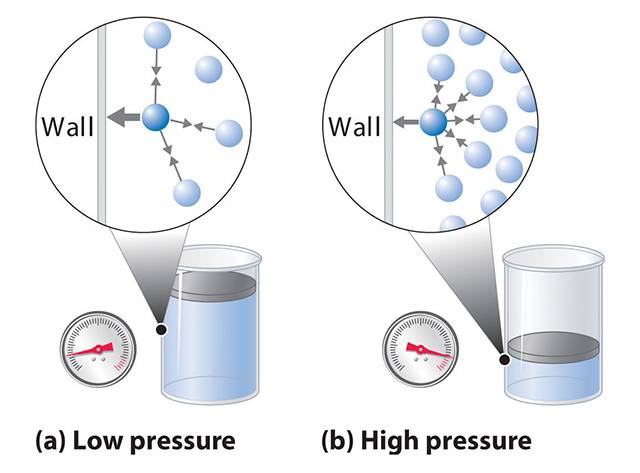

El prensado isostático en frío (CIP) es un método de procesamiento de materiales que implica compactar polvos encerrándolos en un molde de elastómero. El proceso se basa en la ley de Pascal, que establece que la presión aplicada en un fluido encerrado se transmite en todas direcciones sin ningún cambio de magnitud.

Papel de la presión estática producida por un fluido o gas.

Durante CIP, la presión estática es producida por un fluido o gas, como aceite o agua, que se utiliza como medio para aplicar presión al molde. La presión se distribuye uniformemente por todo el material, lo que ayuda a reducir la distorsión, mejorar la precisión y minimizar el riesgo de atrapamiento de aire y huecos.

Uso de una bomba de alta presión en el proceso.

Para lograr la presión necesaria para CIP, se utiliza una bomba de alta presión para generar la presión de fluido requerida. Esta bomba aplica una presión que normalmente oscila entre 60 000 lb/in² (400 MPa) y 150 000 lb/in² (1000 MPa), según la aplicación específica.

Presión uniforme isotrópica resultante durante el prensado

La aplicación de presión de fluido durante CIP garantiza que la presión se transmita uniformemente en todas las direcciones por todo el material. Esto da como resultado una presión uniforme isotrópica, que ayuda a lograr un sólido altamente compacto al final del proceso.

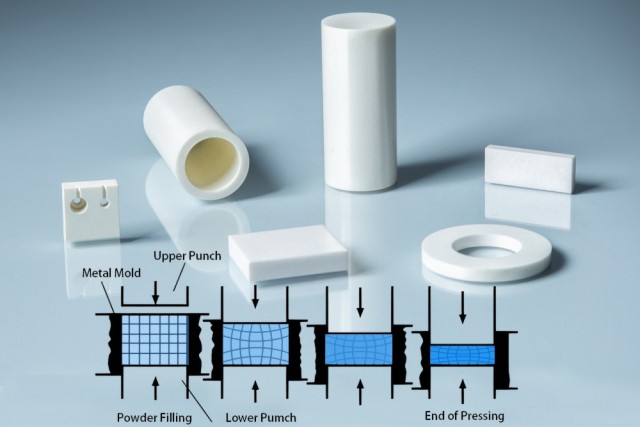

CIP es un método versátil que se puede utilizar para una variedad de materiales, incluidos plásticos, grafito, metalurgia en polvo, cerámica y objetivos de pulverización catódica. Se utiliza ampliamente en industrias como la médica, aeroespacial y automotriz para la producción de componentes con mayor precisión y resistencia.

El prensado isostático en frío es una técnica eficaz para dar forma y compactar polvos en componentes de diferentes tamaños y formas. Su uso de presión de fluido garantiza la uniformidad y reduce el riesgo de defectos. Con su versatilidad y amplia gama de aplicaciones, CIP es un proceso valioso en diversas industrias.

Aplicaciones de la tecnología de prensado isostático

Producción de nuevos productos de aleación.

La tecnología de prensado isostático se puede utilizar para producir nuevos productos de aleación que son difíciles de producir mediante métodos de fundición tradicionales. Este proceso aplica una presión uniforme desde todas las direcciones, lo que permite la formación de formas complejas, incluidas piezas cóncavas, huecas y delgadas. La distribución uniforme de la presión da como resultado una distribución de alta densidad y una mayor resistencia del producto final. Además, el prensado isostático ofrece la ventaja de menores costos de molde en comparación con otros procesos de conformado.

Proceso de conformado para productos cerámicos de circonio y alúmina.

El prensado isostático es un proceso de conformado ideal para productos cerámicos de circonio y productos cerámicos de alúmina que requieren alto rendimiento y resistencia. Esta técnica, también conocida como prensado isostático en frío (CIP), aplica una presión uniforme al polvo o al blanco utilizando un fluido o gas. Permite la producción de piezas con dimensiones precisas y formas complejas, incluidas aquellas con características cóncavas o esbeltas. El prensado isostático también ofrece los beneficios de una baja pérdida por fricción y una baja presión de formación.

El proceso de prensado isostático se ha adoptado ampliamente en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la alimentaria y la de producción de combustible nuclear. Es adecuado para materiales como cerámica, metales, compuestos, plásticos y carbono. El prensado isostático proporciona una solución rentable para consolidar polvos y reparar defectos en piezas fundidas. Además, su capacidad para aplicar una presión uniforme a productos de cualquier forma o tamaño lo hace particularmente ventajoso para aplicaciones cerámicas y refractarias, lo que reduce la necesidad de un costoso mecanizado.

En resumen, la tecnología de prensado isostático ofrece numerosos beneficios para la producción de nuevos productos de aleación y la formación de productos cerámicos de circonio y alúmina. Su capacidad para aplicar una presión uniforme desde todas las direcciones garantiza una alta densidad y resistencia, al tiempo que permite la formación de formas complejas. Esta técnica versátil ha encontrado aplicaciones en diversas industrias y se ha convertido en una valiosa herramienta de producción.

Ventajas del prensado isostático

El prensado isostático ofrece varias ventajas sobre otros métodos de producción, como la compactación por matriz, la extrusión, la fundición deslizante y el moldeo por inyección. Estas ventajas incluyen:

Capacidad para prensar piezas con formas complejas.

El prensado isostático permite la producción de piezas con formas intrincadas y complejas que son difíciles o incluso imposibles de lograr con otros métodos. Esta flexibilidad en la forma permite más posibilidades de diseño e innovación en el desarrollo de productos.

Baja pérdida por fricción y baja presión de formación.

A diferencia de otros métodos de conformado, el prensado isostático no requiere el uso de lubricantes. Esto da como resultado una baja pérdida por fricción durante el proceso de prensado. Además, la presión de formación requerida para el prensado isostático es menor en comparación con otros métodos, lo que reduce el riesgo de deformación o daño del material.

Distribución uniforme de la presión que conduce a una densidad uniforme y una alta resistencia del tocho

En el prensado isostático, el polvo se compacta con la misma presión desde todas las direcciones. Esta distribución uniforme de la presión asegura que la pieza compactada resultante tenga una densidad uniforme. Esta densidad uniforme conduce a una contracción constante durante la sinterización o el prensado isostático en caliente, minimizando la deformación o la distorsión. Además, la alta resistencia del tocho lograda mediante el prensado isostático garantiza la durabilidad y el rendimiento del producto final.

El prensado isostático también ofrece otras ventajas como:

Flexibilidad de forma: el prensado isostático permite la producción de formas y dimensiones que son difíciles de lograr con otros métodos. Permite la fabricación de piezas con formas internas, roscas, estrías, dentados y conos.

Tamaño de los componentes: el prensado isostático se puede utilizar para producir una amplia gama de tamaños de componentes, desde formas masivas de PM casi netas hasta pequeñas piezas MIM.

Bajo costo de herramientas: el prensado isostático tiene costos de herramientas más bajos en comparación con otros métodos de fabricación, lo que lo hace más económico para tiradas de producción cortas.

Posibilidades de aleación mejoradas: el prensado isostático permite mejorar los elementos de aleación sin inducir la segregación en el material, lo que resulta en propiedades mejoradas del material.

Plazos de entrega reducidos: el prensado isostático permite la producción económica de formas complejas desde prototipos hasta cantidades de producción, lo que reduce significativamente los plazos de entrega en comparación con los métodos tradicionales como piezas forjadas o componentes mecanizados.

Costos de material y mecanizado: las piezas de forma casi neta producidas mediante prensado isostático reducen los costos de material y mecanizado, lo que las convierte en una opción de fabricación rentable.

En conclusión, las ventajas del prensado isostático lo convierten en un método de producción versátil y eficiente para piezas con formas complejas, asegurando una densidad uniforme y una alta resistencia. Su flexibilidad, rentabilidad y capacidad para trabajar con una amplia gama de materiales lo convierten en una opción atractiva para diversas industrias.

Rentabilidad del prensado isostático

Menor costo del molde

El prensado isostático es un método comúnmente utilizado para lograr altas densidades compactas y acceder a formas que no se pueden compactar en prensas uniaxiales. Cuando se trata de rentabilidad, una ventaja del prensado isostático es el menor coste del molde en comparación con otros métodos.

En el prensado isostático en caliente, el costo de las herramientas y la complejidad del proceso son mayores que en el prensado uniaxial. Sin embargo, el prensado isostático permite diseñar formas algo complejas en moldes elastoméricos si se desea. Esto significa que incluso con el mayor costo de las herramientas, la flexibilidad en el diseño del molde puede resultar en ahorros de costos en ciertos casos.

Por otro lado, el prensado isostático en frío puede lograr densidades más uniformes debido a los efectos de fricción minimizados. Si bien los recipientes a presión utilizados en este método generalmente se limitan a presiones de 415 MPa (60 ksi), el menor costo del molde lo convierte en una opción atractiva para empresas preocupadas por los costos. Además, el prensado isostático en frío se puede automatizar, aunque las tasas de producción son menores en comparación con el prensado con matriz.

Es importante tener en cuenta que la rentabilidad del prensado isostático puede variar según los requisitos específicos del proyecto. Factores como la forma deseada, el tamaño de la pieza y el volumen de producción influirán en el coste total. Por lo tanto, es recomendable consultar con expertos en el campo para determinar el enfoque más rentable para sus necesidades específicas.

En general, el prensado isostático ofrece ventajas de rentabilidad, particularmente en términos de menor costo del molde. Al considerar las características únicas del prensado isostático y compararlas con otros métodos, las empresas pueden tomar decisiones informadas para optimizar la rentabilidad en sus procesos de fabricación.

Conclusión

En conclusión, el proceso de prensado isostático en frío de cerámica de circonio ofrece numerosos beneficios y aplicaciones para las empresas. Al comprender el proceso de prensado isostático y el papel de la presión estática, las empresas pueden producir eficazmente nuevos productos de aleaciones y formar productos cerámicos de circonio y alúmina. Las ventajas del prensado isostático, incluida la capacidad de prensar piezas con formas complejas, baja pérdida por fricción y distribución uniforme de la presión, dan como resultado una densidad uniforme y una alta resistencia de la palanquilla. Además, el prensado isostático resulta rentable con menores costes de moldeo. En general, la incorporación de tecnología de prensado isostático puede mejorar enormemente la productividad y la calidad en diversas industrias.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

Artículos relacionados

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- ¿Qué es la máquina de prensado isostático?