Introducción a los hornos de tratamiento térmico al vacío

Definición y aplicación

El tratamiento térmico al vacío es un sofisticado proceso que integra la tecnología de vacío con los métodos tradicionales de tratamiento térmico, todo ello realizado dentro de un entorno de vacío. Esta técnica avanzada se emplea para realizar una gran variedad de procesos térmicos, como el temple, el recocido, el revenido y el carburizado, entre otros.

En el tratamiento térmico al vacío, la ausencia de oxígeno atmosférico evita la oxidación y la descarburación, problemas habituales en los métodos convencionales de tratamiento térmico. Esto da como resultado un acabado superficial más limpio y preserva la integridad de las propiedades del material. Además, el entorno controlado permite una gestión precisa de la temperatura, lo que reduce el estrés térmico y mejora las propiedades mecánicas generales y la longevidad de los componentes tratados.

La aplicación del tratamiento térmico al vacío se extiende a numerosos sectores, desde el aeroespacial y la automoción hasta la electrónica y los dispositivos médicos, donde es primordial mantener la calidad y el rendimiento precisos de los materiales. Al eliminar los riesgos asociados a los métodos convencionales, el tratamiento térmico al vacío ofrece una alternativa superior que satisface las estrictas exigencias de la fabricación moderna.

Ventajas del tratamiento térmico al vacío

El tratamiento térmico al vacío ofrece un sinfín de ventajas que lo convierten en la opción preferida en diversas industrias. Uno de los beneficios más significativos es la eliminación de la oxidación, la descarburación y la carburación, lo que garantiza que la superficie de los materiales tratados permanezca inmaculada. Esta purificación de la superficie no sólo mejora el aspecto estético de las piezas, sino que también reduce la necesidad de procesos de limpieza adicionales, con el consiguiente ahorro de tiempo y dinero para los fabricantes.

Además, el tratamiento térmico al vacío reduce significativamente el estrés térmico, que es un problema común en los métodos tradicionales de tratamiento térmico. Al minimizar la tensión térmica, el proceso ayuda a preservar las propiedades mecánicas de las piezas metálicas, como la ductilidad, la resistencia a la fatiga y la tenacidad. Esta conservación es crucial para prolongar la vida útil de los componentes, haciéndolos más duraderos y fiables en aplicaciones exigentes.

Otra ventaja notable es el mayor control sobre los parámetros del tratamiento térmico. En un entorno de vacío, la ausencia de aire evita la contaminación, lo que permite un control preciso de los ciclos de calentamiento y enfriamiento. Este meticuloso control permite a los fabricantes adaptar el proceso de tratamiento a materiales específicos, lo que se traduce en una mayor dureza, resistencia y otras características deseadas. La uniformidad en el calentamiento y el enfriamiento también minimiza las distorsiones, especialmente en componentes con geometrías complejas, garantizando la estabilidad dimensional y la precisión.

Además, el tratamiento térmico al vacío mejora la dureza superficial y la resistencia al desgaste. Los ciclos controlados de calentamiento y enfriamiento optimizan la estructura cristalina de los materiales, dando lugar a una superficie más dura que resiste mejor el desgaste. Esta mayor dureza es especialmente beneficiosa en aplicaciones en las que la durabilidad y la longevidad son fundamentales, como en las industrias aeroespacial y automovilística.

En resumen, el tratamiento térmico al vacío no sólo aborda las limitaciones de los métodos tradicionales, sino que también introduce varias mejoras que contribuyen a un rendimiento superior de los materiales. Desde la purificación de la superficie y la reducción del estrés térmico hasta la mejora de las propiedades mecánicas y la resistencia al desgaste, las ventajas del tratamiento térmico al vacío son múltiples, lo que lo convierte en un proceso indispensable en la fabricación moderna.

Detalles de funcionamiento de los hornos de tratamiento térmico al vacío

Dispositivos refrigerados por agua

En los hornos de tratamiento térmico al vacío, varios componentes críticos requieren el uso de dispositivos refrigerados por agua para mantener la integridad y seguridad operativas. Estos componentes incluyen la carcasa del horno, la cubierta del horno y los elementos de calentamiento eléctrico. La función principal de estos dispositivos refrigerados por agua es disipar el calor de forma eficaz, evitando así la deformación térmica y garantizando la estabilidad estructural del horno.

Los sistemas refrigerados por agua son esenciales para la longevidad y fiabilidad de los hornos de tratamiento térmico al vacío. Mediante la circulación continua de agua alrededor de estos componentes críticos, los dispositivos gestionan eficazmente los gradientes de temperatura que, de otro modo, podrían provocar la degradación del material. Este mecanismo de refrigeración no sólo protege los componentes del sobrecalentamiento, sino que también garantiza que el horno funcione dentro de unos límites de temperatura seguros, mejorando así la seguridad operativa general.

Además, el uso de dispositivos refrigerados por agua en hornos de tratamiento térmico al vacío es especialmente beneficioso para mantener el control preciso de la temperatura necesario para procesos como el temple, el recocido y el revenido. El enfriamiento constante que proporcionan estos sistemas ayuda a conseguir una distribución uniforme del calor, lo que es crucial para la calidad y consistencia del proceso de tratamiento térmico.

En resumen, los dispositivos refrigerados por agua desempeñan un papel vital en la configuración del horno de tratamiento térmico al vacío, garantizando que los componentes clave permanezcan intactos y se mantenga la seguridad operativa. Su eficaz capacidad de disipación del calor contribuye significativamente al rendimiento general y a la durabilidad del horno.

Baja tensión y alta corriente

Para evitar que se produzcan descargas incandescentes y descargas de arco, los elementos calefactores eléctricos de los hornos de tratamiento térmico al vacío funcionan en condiciones de baja tensión y alta corriente. Este modo de funcionamiento es esencial para mantener la integridad y eficacia del proceso de calentamiento dentro del entorno de vacío.

| Tipo de descarga | Descripción | Método de prevención |

|---|---|---|

| Descarga incandescente | Descarga de baja presión caracterizada por una luz tenue y brillante. | Funciona con baja tensión y alta corriente. |

| Descarga de arco | Descarga de alta intensidad que puede causar graves daños a los equipos. | Mantenga las condiciones de baja tensión y alta corriente. |

Operando bajo estas condiciones eléctricas específicas, el riesgo de descargas dañinas se reduce significativamente, garantizando la seguridad y longevidad de los elementos calefactores. Este enfoque no sólo protege el equipo, sino que también mejora la fiabilidad y el rendimiento generales del proceso de tratamiento térmico al vacío.

Materiales de calentamiento y aislamiento

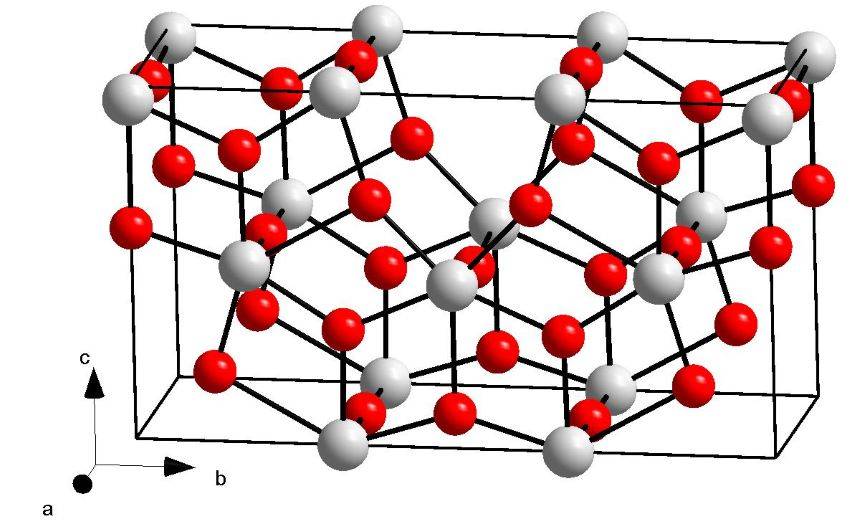

En la construcción de hornos de tratamiento térmico al vacío, la selección de los materiales de calentamiento y aislamiento es fundamental para garantizar la capacidad del horno de soportar temperaturas extremas y mantener la integridad operativa. Materiales como el tántalo, el tungsteno, el molibdeno y el grafito se eligen específicamente por su excepcional resistencia a las altas temperaturas y su baja presión de vapor. Estas propiedades permiten que estos materiales funcionen eficazmente en el entorno de vacío, donde los materiales convencionales fallarían.

Sin embargo, estos materiales no están exentos de problemas. Un inconveniente importante es su susceptibilidad a la oxidación cuando se exponen a condiciones atmosféricas. Esta oxidación puede degradar la integridad estructural del material y su eficacia operativa. Para mitigar este problema, estos materiales se utilizan a menudo junto con revestimientos protectores o se emplean en partes del horno que están aisladas de la exposición atmosférica durante el funcionamiento.

| Material | Resistencia a altas temperaturas | Baja presión de vapor | Susceptibilidad a la oxidación |

|---|---|---|---|

| Tántalo | Alta | Baja | Moderada |

| Tungsteno | Muy alto | Muy bajo | Alto |

| Molibdeno | Alto | Bajo | Alto |

| Grafito | Alto | Muy bajo | Alto |

La tabla anterior destaca las características clave de los principales materiales utilizados en los hornos de tratamiento térmico al vacío. Aunque cada material ofrece ventajas únicas, su susceptibilidad común a la oxidación subraya la importancia de mantener un entorno de vacío durante los procesos de tratamiento térmico. Esto garantiza no sólo la longevidad de los componentes del horno, sino también la calidad y consistencia de los resultados del tratamiento térmico.

Sellado al vacío

El sellado al vacío estricto no es sólo un requisito técnico, sino una necesidad operativa crítica para mantener el vacío de trabajo del horno. Esto garantiza la calidad y consistencia del proceso de tratamiento térmico. El entorno de vacío dentro del horno evita la oxidación, la descarburación y otros defectos superficiales que son comunes en los métodos tradicionales de calentamiento en hornos de aire.

Para lograrlo, se emplean materiales y técnicas de sellado especializados. Entre ellos se encuentran las juntas elastoméricas de alto rendimiento y las juntas metálicas, que pueden soportar las altas temperaturas y presiones que se dan en las operaciones de vacío. Además, el mantenimiento y la inspección periódicos de los componentes de sellado son esenciales para evitar fugas y mantener la integridad del vacío.

Además, el sistema de sellado al vacío debe estar integrado con bombas de vacío y dispositivos de control avanzados. Estas herramientas ayudan a mantener el nivel de vacío deseado, garantizando que el horno funcione dentro del rango de presión óptimo para los distintos procesos de tratamiento térmico. Esta integración no sólo mejora la eficacia del horno, sino que también prolonga la vida útil de los componentes de sellado, reduciendo los costes operativos a largo plazo.

Automatización

Un alto grado de automatización en los hornos de tratamiento térmico al vacío es fundamental para garantizar la ejecución precisa y puntual de procesos críticos como el calentamiento, el enfriamiento y el temple. Este nivel de automatización no sólo minimiza los errores humanos, sino que también optimiza la eficacia y la coherencia de estos procesos.

Principales ventajas de la automatización en el tratamiento térmico al vacío

- Control de precisión: Los sistemas automatizados proporcionan un control exacto de la temperatura, la presión y los tiempos de procesamiento, garantizando que cada ciclo de tratamiento térmico cumpla las estrictas normas de calidad.

- Ejecución puntual: La automatización garantiza que cada fase del proceso de tratamiento térmico se ejecute dentro del plazo óptimo, evitando retrasos y asegurando la finalización puntual de cada ciclo.

- Errores del operario minimizados: Al reducir la necesidad de intervención manual, la automatización disminuye significativamente el riesgo de error humano, que puede ser especialmente perjudicial en procesos de alto riesgo como el temple y el recocido.

Funciones de automatización y su impacto

| Función | Impacto |

|---|---|

| Controladores lógicos programables (PLC) | Permiten controlar con precisión los ciclos de calentamiento y enfriamiento. |

| Supervisión en tiempo real | Proporciona una supervisión continua, lo que permite realizar ajustes inmediatos. |

| Registro de datos | Registra los parámetros del proceso, facilitando el control de calidad y el análisis. |

La automatización de los hornos de tratamiento térmico al vacío es una piedra angular de la fabricación moderna, ya que ofrece una combinación de fiabilidad, eficacia y precisión que resulta esencial para producir componentes de alta calidad.

Comparación con los métodos tradicionales de tratamiento térmico

Oxidación y descarburación en hornos de aire

Los procesos tradicionales de calentamiento en hornos de aire están plagados de problemas como la oxidación y la descarburación, que afectan significativamente a la calidad de los materiales tratados.La oxidación se produce cuando la superficie del metal reacciona con el oxígeno del aire, formando una capa de óxido. Esto no sólo degrada el acabado superficial, sino que también reduce el grosor del material, lo que provoca imprecisiones dimensionales.La descarburaciónLa descarburación, por su parte, consiste en la pérdida de carbono de las capas superficiales del acero, lo que debilita el material y altera sus propiedades mecánicas.

Estos defectos superficiales requieren pasos de procesamiento adicionales, como el rectificado o la recargue, para restaurar la integridad del material. Esto no sólo aumenta el tiempo de producción, sino también el coste total. Además, los repetidos ciclos de calentamiento y enfriamiento pueden introducir tensiones térmicas que pueden provocar grietas y otras debilidades estructurales.

En cambio, los hornos de tratamiento térmico al vacío mitigan estos problemas al funcionar en un entorno controlado y sin oxígeno. El resultado es la ausencia de oxidación, descarburación o carburación, lo que garantiza que los materiales tratados mantengan sus propiedades y dimensiones originales. Las ventajas del tratamiento térmico al vacío van más allá de la calidad de la superficie; también incluyen la mejora de las propiedades mecánicas y la prolongación de la vida útil, lo que lo convierte en una alternativa superior a los métodos tradicionales de horno de aire.

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

Artículos relacionados

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno

- La paradoja de la presión: por qué más no siempre es mejor en el sinterizado por prensado en caliente

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Más allá del calor: por qué la presión es el factor decisivo en los materiales avanzados