Índice de contenidos

- Introducción: Horno de fusión por inducción en vacío

- Principio de funcionamiento

- Ventajas de la fusión por inducción en vacío

- Componentes de un horno de fusión por inducción en vacío

- Aplicaciones de los hornos de fusión por inducción al vacío

- Ventajas de seguridad de la fusión por inducción en vacío

Introducción: Horno de fusión por inducción en vacío

Los hornos de fusión por inducción en vacío (VIM) son equipos especializados que aprovechan el vacío y el calentamiento por inducción para refinar metales y aleaciones con una precisión y pureza excepcionales. La tecnología VIM ofrece ventajas significativas sobre los métodos de fusión tradicionales, incluida la capacidad de evitar la oxidación y la contaminación, garantizando la producción de materiales de alta calidad. Esta completa guía explora el principio, las ventajas, los componentes y las diversas aplicaciones de los hornos VIM, destacando su papel crucial en las industrias que exigen materiales de alto rendimiento y un control preciso de la composición de las aleaciones.

Principio de funcionamiento

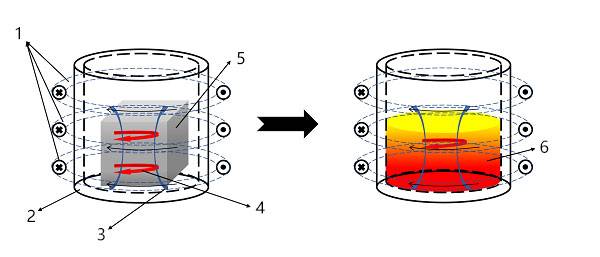

Calentamiento por inducción de media frecuencia

El calentamiento por inducción de media frecuencia es un proceso que utiliza un campo electromagnético alterno para generar calor dentro de un material conductor. En el contexto de los hornos de fusión por inducción en vacío, una bobina de inducción rodea el crisol que contiene el metal o la aleación que se va a fundir. Cuando una corriente alterna fluye a través de la bobina, crea un campo magnético que induce corrientes parásitas en el metal. Estas corrientes de Foucault hacen que el metal se caliente rápidamente y se funda.

La frecuencia de la corriente alterna utilizada en los hornos de calentamiento por inducción de media frecuencia suele oscilar entre 1 kHz y 10 kHz. Este rango de frecuencias es lo suficientemente alto como para generar suficientes corrientes de Foucault para un calentamiento eficaz, pero lo suficientemente bajo como para minimizar las pérdidas de energía debidas al efecto piel.

Papel del entorno de vacío

El ambiente de vacío en un horno de fusión por inducción al vacío es esencial para evitar la oxidación y la contaminación del metal fundido. La oxidación se produce cuando el metal fundido reacciona con el oxígeno de la atmósfera, formando óxidos metálicos que pueden comprometer las propiedades del material. Del mismo modo, la contaminación puede producirse cuando el metal fundido entra en contacto con las impurezas de la atmósfera.

Al crear un entorno de vacío, el horno evita que se produzcan estas reacciones. El vacío también permite eliminar los gases disueltos en el metal fundido, lo que puede mejorar aún más sus propiedades.

En general, la combinación del calentamiento por inducción de media frecuencia y un entorno de vacío proporciona un método controlado y eficaz para fundir metales y aleaciones, dando como resultado materiales de gran pureza y alta calidad.

Ventajas de la fusión por inducción en vacío

Alta pureza y calidad

La fusión por inducción en vacío (VIM) ofrece una pureza y calidad superiores en los materiales fundidos. El entorno de vacío evita la contaminación por oxígeno, nitrógeno y otros gases atmosféricos. El resultado es una fusión más limpia y homogénea, desprovista de inclusiones nocivas e impurezas que podrían comprometer las propiedades mecánicas.

Control preciso de la temperatura

El VIM permite un control preciso de la temperatura durante el proceso de fusión. El sistema de calentamiento por inducción garantiza resultados consistentes y repetibles, cruciales para producir materiales con propiedades y composiciones específicas.

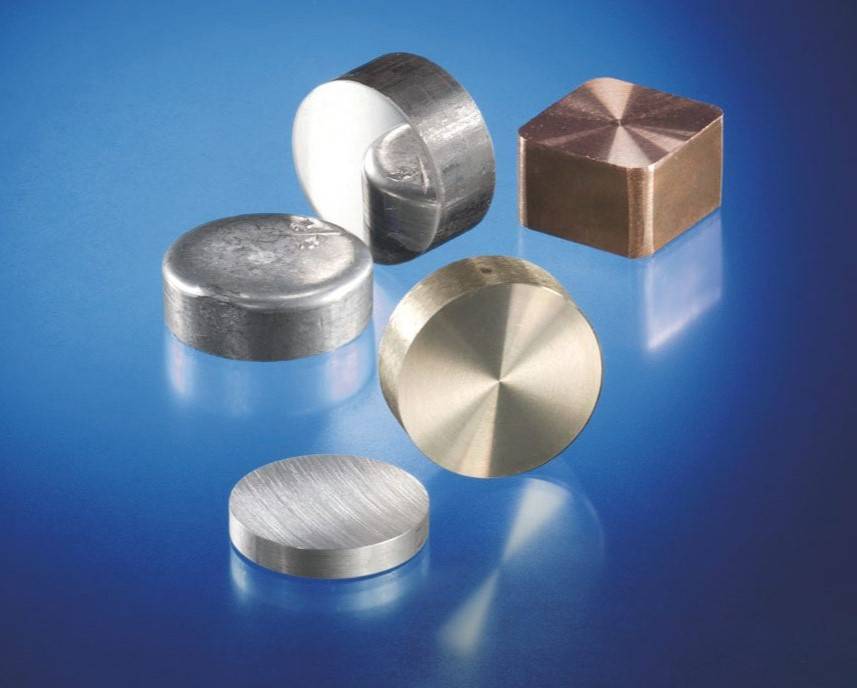

Compatibilidad versátil de materiales

Los hornos VIM pueden tratar una amplia gama de materiales, incluidos metales, aleaciones e incluso cerámicas. Esta versatilidad lo hace adecuado para diversas aplicaciones, desde componentes aeroespaciales hasta aleaciones de alta temperatura y materiales magnéticos.

Eficiencia energética

El sistema de calentamiento por inducción de los hornos VIM es muy eficiente desde el punto de vista energético. Esto reduce los costes de funcionamiento y minimiza el impacto medioambiental.

Diseño compacto

Los hornos VIM son relativamente compactos en comparación con otros métodos de fusión. Esto los hace adecuados para entornos con limitaciones de espacio o aplicaciones móviles.

Facilidad de operación

Los hornos VIM están diseñados para facilitar su uso, con controles intuitivos y funciones automatizadas que simplifican la operación.

Funciones de seguridad

Los hornos VIM incorporan características de seguridad como protección contra sobretemperatura y mecanismos de parada de emergencia para garantizar un funcionamiento seguro.

Ventajas adicionales

- Entorno de vacío: Evita la oxidación y la desgasificación.

- Capacidad para altas temperaturas: Adecuado para fundir aleaciones de alto punto de fusión.

- Agitación electromagnética: Minimiza la segregación de elementos durante la fusión.

- Eliminación de oligoelementos volátiles: Los elementos nocivos como el antimonio y el bismuto pueden eliminarse controlando el entorno de vacío.

Componentes de un horno de fusión por inducción en vacío

Cuerpo del horno

- Capa intermedia refrigerada por agua para mantener bajas las temperaturas superficiales

- Puerta lateral para facilitar el acceso (opcional)

- Alimentador de aleaciones y ventana de observación en la tapa del horno

Inductor

- Bobina en espiral fabricada con tubos de cobre de pared gruesa

- Revestimiento cerámico para aislar y prolongar la vida útil

Mecanismo de inclinación del horno

- Opciones manual, eléctrica o hidráulica

- Ángulo de inclinación de 105 grados hacia delante y 10 grados hacia atrás

- Velocidad de inclinación ajustable

Sistema de vacío

- Consta de bomba mecánica, bomba de raíces, bomba de difusión (o bomba de difusión de refuerzo), válvula de vacío, manguito elástico amortiguador y tubería de vacío

- Configurado según las propiedades y el proceso de los materiales que se funden

Fuente de alimentación de media frecuencia

- Unidad de alimentación de frecuencia media IGBT

- Temperatura máxima: 2000°C

Control eléctrico

- Controlador de pantalla táctil con PLC

- Instrumento de medición de vacío, instrumento de medición de temperatura, botones de operación, luces indicadoras

- Controles para el sistema neumático, el sistema de vacío, la elevación de la tapa del horno y la inclinación del horno

Características de seguridad

- Control preciso de la temperatura

- El entorno de vacío evita la oxidación y la desgasificación

- La agitación electromagnética evita la segregación de elementos

- Eliminación de oligoelementos nocivos

Aplicaciones de los hornos de fusión por inducción al vacío

Los hornos de fusión por inducción al vacío son ampliamente utilizados en varios campos de investigación y producción, incluyendo:

Fundición de componentes aeroespaciales Los hornos de fusión por inducción en vacío se utilizan para fundir componentes aeroespaciales debido a su capacidad para producir lingotes de metal homogéneos y de gran pureza. Estos lingotes se utilizan posteriormente para fabricar componentes críticos para aviones, misiles y satélites.

Válvulas complejas para condiciones extremas Estos hornos se emplean para fabricar válvulas complejas diseñadas para soportar las condiciones extremas que se dan en industrias como la del petróleo y el gas, la aeroespacial y la de procesamiento químico. El entorno de vacío garantiza la producción de válvulas de alta calidad con dimensiones precisas y resistencia a la corrosión.

Refinado de metales y aleaciones de gran pureza Los hornos de fusión por inducción al vacío desempeñan un papel crucial en el refinado de metales y aleaciones, eliminando impurezas y consiguiendo altos niveles de pureza. Este proceso es esencial para aplicaciones en industrias como la electrónica, los dispositivos médicos y la aeroespacial.

Producción de electrodos para refundición Los hornos de fusión por inducción en vacío se utilizan para producir electrodos para procesos de refundición, especialmente en la producción de acero y superaleaciones de alta calidad. Los electrodos se funden en un entorno de vacío, lo que da como resultado un material de gran pureza con una contaminación mínima.

Producción de níquel y aceros especiales Estos hornos se utilizan ampliamente en la producción de níquel y aceros especiales debido a su capacidad para controlar con precisión la composición y las propiedades del metal fundido. El entorno de vacío evita la oxidación y la contaminación, garantizando la producción de aleaciones de alta calidad.

Fabricación de aleaciones de precisión Los hornos de fusión por inducción en vacío son esenciales para la fabricación de aleaciones de precisión utilizadas en diversas industrias, como la aeroespacial, la electrónica y los dispositivos médicos. Estas aleaciones requieren un control preciso de la composición y las propiedades, lo que puede lograrse mediante la fusión por inducción en vacío.

Procesado de metales activos Los metales activos, como el titanio y el circonio, son muy reactivos y requieren técnicas de fusión especializadas. Los hornos de fusión por inducción al vacío proporcionan un entorno controlado que evita la oxidación y la contaminación, permitiendo el procesamiento seguro y eficaz de estos metales.

Desarrollo de aleaciones de alta temperatura Los hornos de fusión por inducción al vacío se utilizan para desarrollar y producir aleaciones de alta temperatura para aplicaciones en el sector aeroespacial, la generación de energía y otras industrias. Estas aleaciones requieren un control preciso de la composición y las propiedades para soportar temperaturas extremas y entornos difíciles.

Creación de material magnético Los hornos de fusión por inducción al vacío se emplean en la creación de materiales magnéticos, como imanes de neodimio e imanes de samario-cobalto. El entorno de vacío garantiza la producción de materiales de gran pureza con las propiedades magnéticas deseadas.

Ventajas de seguridad de la fusión por inducción en vacío

Los hornos de fusión por inducción en vacío ofrecen numerosas ventajas de seguridad frente a los métodos de fusión tradicionales, lo que los convierte en la opción preferida para diversas aplicaciones industriales. Estas ventajas incluyen

-

Control preciso de la composición de la aleación: La capacidad de controlar con precisión la atmósfera dentro de la cámara de vacío permite una aleación precisa y consistente. Esto es crucial para producir materiales de alto rendimiento con propiedades específicas.

-

Inhibición de inclusiones de óxidos no metálicos: El entorno de vacío inhibe la formación de inclusiones de óxidos no metálicos, que pueden degradar significativamente la calidad de las piezas fundidas. El resultado son piezas fundidas de alta calidad con mayor resistencia y durabilidad.

-

Agitación electromagnética: La agitación electromagnética es una característica exclusiva de los hornos de fusión por inducción al vacío que evita la segregación de elementos durante la fundición de aleaciones. Esto garantiza una fusión homogénea y mejora la calidad general del material.

-

Eliminación de oligoelementos volátiles nocivos: La fusión por inducción en vacío puede eliminar selectivamente los oligoelementos volátiles nocivos, como el antimonio, el telurio y el selenio, mediante una evaporación controlada. Este proceso purifica el metal fundido y mejora las propiedades del material.

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Hornos de laboratorio de vacío en la investigación de materiales avanzados

- Ciencia de materiales con el horno de vacío de laboratorio

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Evaluación de las ventajas y desventajas de los hornos de tratamiento térmico al vacío externos