Es un escenario familiar para muchos científicos de materiales y gerentes de laboratorio. Después de días de meticulosa preparación, abre su horno de vacío, anticipando un componente perfectamente tratado. En lugar de la pieza fuerte y refinada que esperaba, encuentra una pieza de chatarra costosa: deformada, quebradiza o con una microestructura completamente defectuosa. Siguió las pautas de temperatura, entonces, ¿qué salió mal?

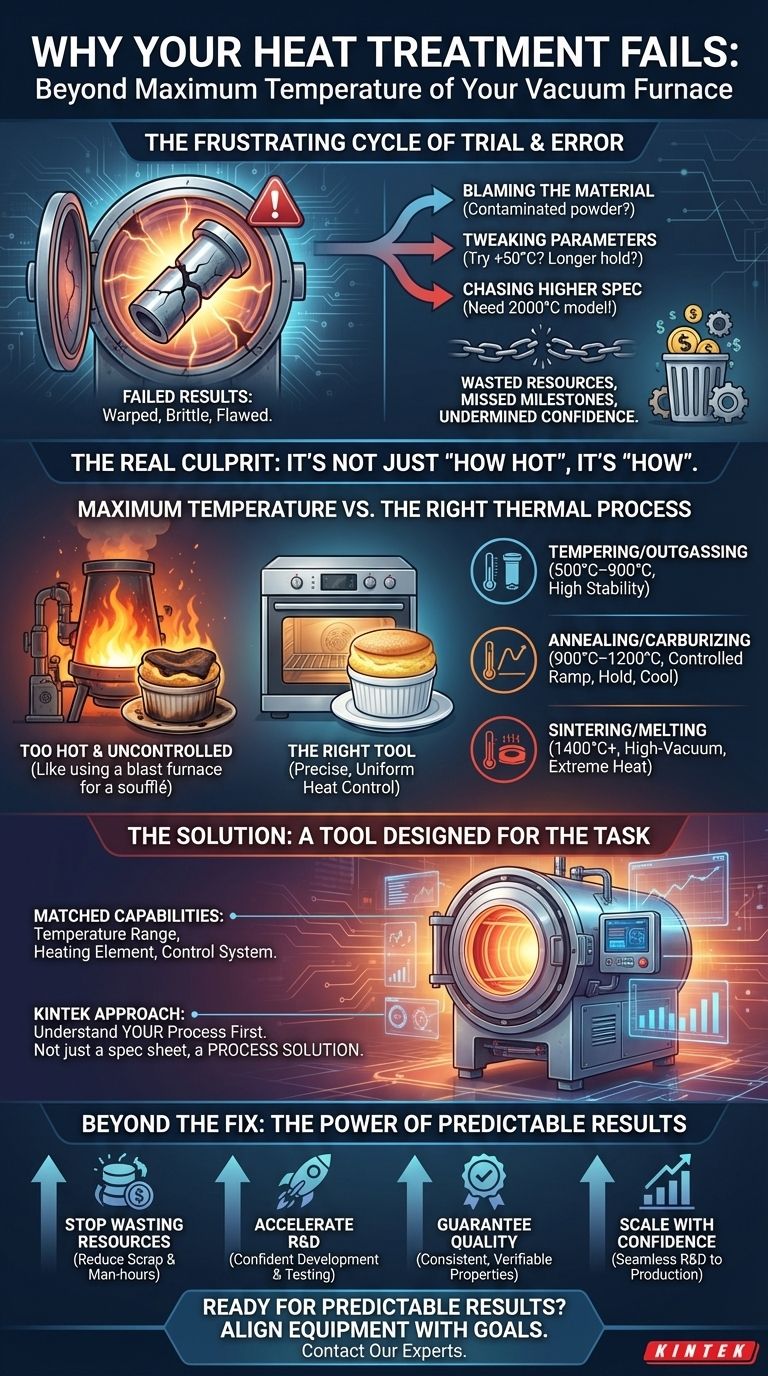

El frustrante ciclo de prueba y error

Si esta escena le resulta personal, no está solo. En innumerables laboratorios avanzados, los equipos están atrapados en un frustrante ciclo de conjeturas cuando sus procesos térmicos fallan. Las reacciones comunes son predecibles:

- Culpar al material: "Quizás este lote de polvo de aleación estaba contaminado".

- Ajustar los parámetros: "Intentemos ejecutarlo 50 °C más caliente la próxima vez", o "Quizás lo mantuvimos a temperatura durante demasiado tiempo".

- Buscar una especificación más alta: "Nuestro horno actual solo alcanza los 1400 °C. Debemos necesitar un modelo de 2000 °C para hacer esto bien".

Estos no son solo ejercicios académicos; tienen graves consecuencias comerciales. Cada ejecución fallida se traduce directamente en materiales de alto valor desperdiciados, desde aleaciones personalizadas hasta cerámicas avanzadas. Significa hitos de I+D perdidos que retrasan el lanzamiento de productos y erosionan la ventaja competitiva. Lo más importante es que socava la confianza. ¿Cómo puede garantizar la calidad del producto cuando su paso de fabricación más crítico es impredecible?

Este ciclo de fallas continúa porque estas "soluciones" solo abordan los síntomas, no la causa subyacente.

El verdadero culpable: No es solo "cuán caliente", sino "cómo"

El punto de inflexión llega cuando cambia su pregunta principal de "¿Qué tan caliente puede llegar mi horno?" a "¿Qué proceso térmico necesita mi material?" Un horno de vacío no es solo un horno; es un instrumento de precisión para ejecutar una receta metalúrgica específica.

El error fundamental es asumir que una temperatura máxima más alta siempre es mejor. La verdad es que diferentes procesos se activan con perfiles térmicos completamente diferentes.

Temperatura máxima frente al proceso térmico adecuado

Piénselo como cocinar. No usaría un alto horno diseñado para fundir hierro para hornear un soufflé delicado. Aunque el alto horno esté "más caliente", carece del control de calor preciso, suave y uniforme requerido para la tarea. El mismo principio se aplica a la ciencia de materiales:

- Templado o desgasificación: Estos procesos requieren temperaturas bajas y sostenidas (por ejemplo, 500 °C - 900 °C) con alta estabilidad para aliviar tensiones internas o eliminar gases atrapados sin alterar la estructura central del material. Un horno diseñado para calor extremo podría tener dificultades para mantener un control preciso en este rango inferior.

- Recocido o cementación: Estos dependen de un aumento de temperatura cuidadosamente controlado, una larga permanencia a una temperatura intermedia precisa (por ejemplo, 900 °C - 1200 °C) y, a menudo, una velocidad de enfriamiento específica para lograr la estructura de grano y la dureza deseadas.

- Sinterización o fusión: Estas aplicaciones avanzadas realmente requieren altas temperaturas (1400 °C a más de 2000 °C) para fusionar metales en polvo o fundir aleaciones de alto rendimiento.

Las "soluciones" comunes fallan porque ignoran este principio. Ajustar la temperatura al azar es como adivinar el tiempo de horneado de un pastel. Y comprar un horno con una capacidad de temperatura excesiva para un proceso a baja temperatura es una costosa desproporción entre la herramienta y la tarea, que a menudo sacrifica el control fino que realmente necesita.

La solución: una herramienta diseñada para la tarea, no solo para la hoja de especificaciones

Para romper este ciclo de fallas, necesita un horno cuyas capacidades —su rango de temperatura, material del elemento calefactor y sistema de control— se adapten con precisión a su aplicación. Aquí es donde el equipo adecuado, guiado por la experiencia, se vuelve transformador.

Un horno no es solo una mercancía; es la encarnación de una solución de proceso. Un horno verdaderamente efectivo está diseñado con una profunda comprensión de estos principios térmicos.

- Para el recocido de aleaciones estándar, la herramienta ideal es un horno que ofrezca una uniformidad y estabilidad de temperatura excepcionales en el rango de 500 °C a 1400 °C, gobernado por un sofisticado controlador PID o PLC.

- Para la sinterización de cerámicas avanzadas, la solución es un horno especializado de alta temperatura, probablemente con elementos calefactores y aislamiento de grafito, capaz de alcanzar los 2200 °C manteniendo un entorno de alto vacío limpio.

En KINTEK, no solo vendemos equipos de laboratorio; brindamos acceso a las herramientas adecuadas para el trabajo. Nuestro enfoque se basa en comprender primero su proceso. Le ayudamos a navegar por las especificaciones para encontrar un horno que ofrezca no solo calor, sino el control térmico preciso y repetible que exige su aplicación.

Más allá de la solución: el poder de los resultados predecibles

Cuando finalmente tenga la herramienta adecuada para el trabajo, todo cambia. La molesta incertidumbre que plagó su trabajo desaparece, reemplazada por la confianza que proviene de la previsibilidad.

Aquí es donde comienza la verdadera innovación. Con un proceso térmico confiable y repetible, puede:

- Dejar de desperdiciar recursos: Reduzca drásticamente los desechos de materiales y las horas de trabajo perdidas, liberando su presupuesto y a su equipo para trabajos más valiosos.

- Acelerar la I+D: Desarrolle con confianza nuevos materiales y supere los límites del rendimiento, sabiendo que su equipo es una constante estable, no una variable frustrante.

- Garantizar la calidad: Entregue componentes con propiedades consistentes y verificables cada vez, generando confianza con sus clientes y partes interesadas.

- Escalar con confianza: Transicione sin problemas de un proceso de I+D exitoso a la producción piloto, sabiendo que los resultados son transferibles.

Resolver este viejo y frustrante problema no solo soluciona un problema técnico; desbloquea todo el potencial de descubrimiento y crecimiento de su laboratorio.

Su trabajo es demasiado importante para las conjeturas. Si está cansado de resultados impredecibles y listo para implementar un proceso térmico en el que pueda confiar, es hora de alinear su equipo con sus objetivos. Permita que nuestro equipo le ayude a ir más allá de la hoja de especificaciones y lograr los resultados predecibles y de alta calidad que exige su trabajo. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

Artículos relacionados

- Por qué fallan sus piezas tratadas térmicamente: El enemigo invisible en su horno

- La Variable Oculta: Por Qué los Resultados de su Horno de Vacío Son Inconsistentes y Cómo Solucionarlos Definitivamente

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva