Sí, los hornos de inducción se consideran altamente eficientes. Su diseño cambia fundamentalmente la forma en que se genera el calor, lo que les permite convertir la energía eléctrica en calor útil dentro del material objetivo de manera mucho más efectiva que los hornos tradicionales basados en combustible. Esta eficiencia se debe a que calientan el material directamente, en lugar de calentar una cámara y esperar a que ese calor se transfiera.

La razón principal de la alta eficiencia de un horno de inducción es su principio de calentamiento directo y sin contacto. Utiliza un campo electromagnético para generar calor dentro del propio material conductor, lo que reduce drásticamente las principales fuentes de pérdida de energía —los gases de escape de la combustión y la transferencia de calor— que afectan a los hornos convencionales.

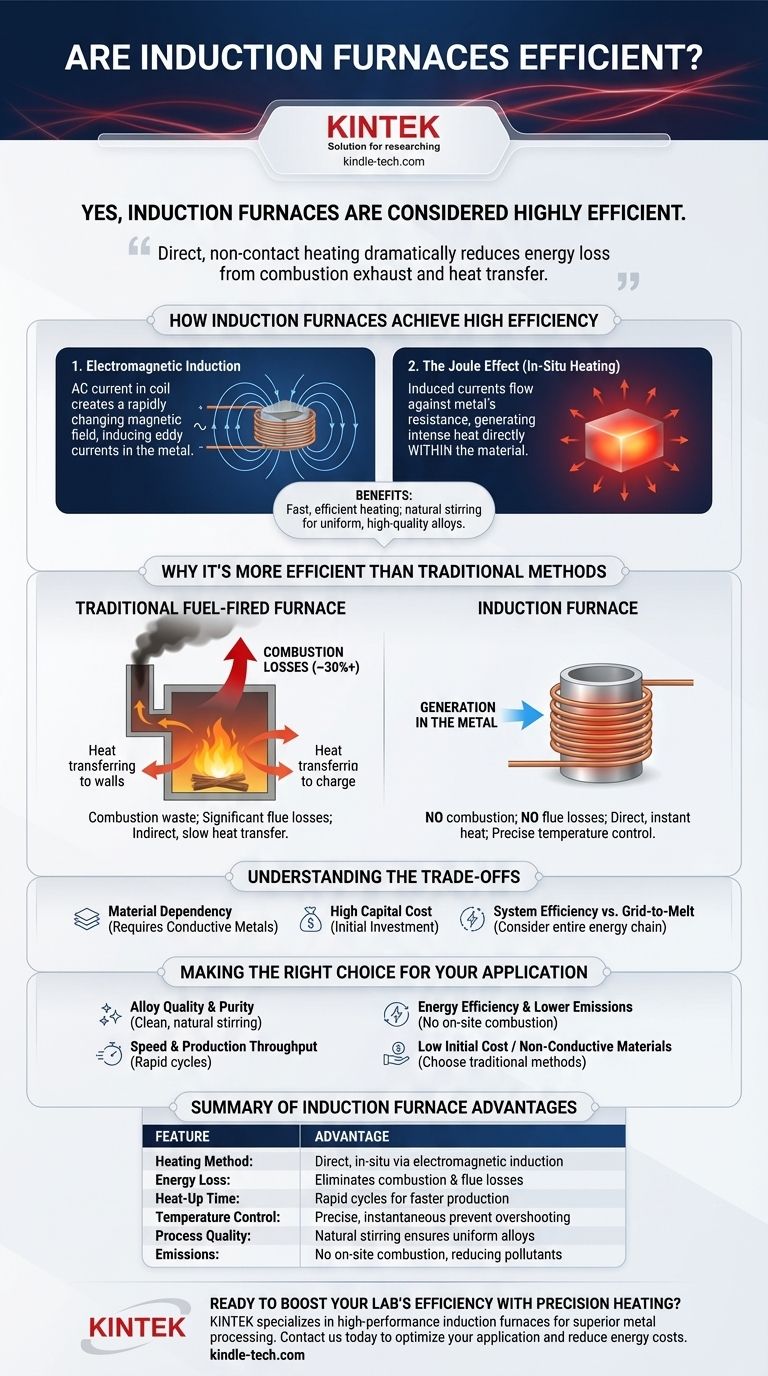

Cómo los Hornos de Inducción Logran Alta Eficiencia

La eficiencia de la tecnología de inducción no es magia; es el resultado directo de dos principios físicos fundamentales que trabajan en conjunto.

El Principio de Inducción Electromagnética

Un horno de inducción utiliza una bobina con una potente corriente alterna (CA). Esta corriente crea un campo magnético que cambia rápidamente alrededor de la bobina.

Cuando un material conductor, como el metal, se coloca dentro de este campo, el campo magnético induce corrientes eléctricas (conocidas como corrientes de Foucault) que fluyen dentro del metal.

El Efecto Joule

Estas corrientes de Foucault inducidas fluyen contra la resistencia eléctrica natural del metal. Esta resistencia al flujo de corriente genera un calor intenso directamente dentro del material.

Este proceso, conocido como el efecto Joule, es el mismo principio que hace que cualquier cable eléctrico se caliente, pero se magnifica para fundir metales de grado industrial.

Los Beneficios del Calentamiento In-Situ

Debido a que el calor se genera in-situ (dentro del propio material), el proceso es increíblemente rápido y eficiente. No hay necesidad de calentar primero un elemento externo o quemar combustible para calentar la cámara del horno.

Los campos magnéticos también crean un efecto de agitación natural en el metal fundido. Esto asegura una temperatura uniforme y una mezcla homogénea, lo que es una forma de eficiencia de proceso que conduce a aleaciones de mayor calidad.

Por Qué Esto es Más Eficiente que los Métodos Tradicionales

Para comprender la eficiencia de la inducción, es mejor compararla con los hornos convencionales de combustible que queman gas natural, petróleo o carbón.

Sin Pérdidas por Combustión

Los hornos que queman combustible generan calor a través de la combustión. Una parte significativa de esta energía térmica —a menudo el 30% o más— se pierde inmediatamente por la chimenea de escape junto con los gases residuales.

Los hornos de inducción no tienen chimenea porque no hay combustión. Este único factor representa una ganancia masiva en eficiencia energética.

Pérdidas Mínimas por Transferencia de Calor

Los hornos tradicionales deben calentar primero su propia estructura (las paredes refractarias) y el aire dentro de la cámara. Solo entonces ese calor comienza a transferirse al material objetivo por radiación y convección. Este es un proceso lento e indirecto con un desperdicio significativo de energía.

La inducción evita esto por completo. Las paredes del horno permanecen frías en relación con la carga, ya que solo el metal se está calentando. Esto conduce a tiempos de arranque más rápidos y menos energía desperdiciada en calentar el equipo circundante.

Control Preciso e Instantáneo

La potencia aplicada a la bobina de inducción se puede controlar de forma instantánea y precisa. Esto permite una gestión exacta de la temperatura, evitando el desperdicio de energía que proviene de superar los objetivos de temperatura.

Los sistemas basados en combustible tienen tiempos de respuesta mucho más lentos, lo que dificulta un control tan preciso y a menudo conduce a ciclos de calentamiento ineficientes.

Comprendiendo las Compensaciones

Aunque es altamente eficiente, la tecnología de inducción no es una solución universal. Su eficacia está sujeta a limitaciones y consideraciones específicas.

Dependencia del Material

El principio central del calentamiento por inducción se basa en que el material sea eléctricamente conductor. Es un método excepcionalmente eficaz para metales como el acero, el hierro, el cobre y el aluminio, pero es completamente ineficaz para materiales no conductores como la cerámica o el vidrio.

Alto Costo de Capital

La inversión inicial para un sistema de horno de inducción, incluyendo la fuente de alimentación, los circuitos de refrigeración por agua y la bobina, es típicamente más alta que la de un horno simple de combustible. Los ahorros de energía a largo plazo deben sopesarse con este costo inicial.

Eficiencia del Sistema vs. Eficiencia "de la Red a la Fusión"

Si bien el proceso de convertir la electricidad en calor en el metal es altamente eficiente, se debe considerar toda la cadena energética. La eficiencia general "de la red a la fusión" depende de cómo se generó y transmitió la electricidad, lo que implica su propio conjunto de pérdidas.

Tomando la Decisión Correcta para su Aplicación

La elección de un horno de inducción depende completamente de sus objetivos operativos, material y presupuesto.

- Si su enfoque principal es la calidad y pureza de la aleación: La inducción es superior debido a su calentamiento limpio, sin contacto y agitación natural, lo que evita la contaminación y asegura la uniformidad.

- Si su enfoque principal es la velocidad y el rendimiento de producción: Los ciclos de calentamiento rápidos de los hornos de inducción ofrecen una ventaja significativa para procesos como el recocido o el ajuste por contracción.

- Si su enfoque principal es la eficiencia energética y la reducción de emisiones locales: La inducción es una excelente opción, ya que elimina la combustión in situ, las pérdidas por chimenea y los contaminantes asociados.

- Si su enfoque principal es el bajo costo inicial o el calentamiento de materiales no conductores: Un horno tradicional de combustible o un tipo diferente de horno de resistencia eléctrica sería una solución más apropiada.

En última instancia, la excepcional eficiencia energética de los hornos de inducción los convierte en una piedra angular de los procesos metalúrgicos modernos, precisos y limpios.

Tabla Resumen:

| Característica | Ventaja del Horno de Inducción |

|---|---|

| Método de Calentamiento | Calentamiento directo, in situ mediante inducción electromagnética |

| Pérdida de Energía | Elimina las pérdidas por combustión y chimenea (ahorros de ~30%+) |

| Tiempo de Calentamiento | Ciclos de calentamiento rápidos para una producción más veloz |

| Control de Temperatura | Control preciso e instantáneo que evita el sobrecalentamiento |

| Calidad del Proceso | La agitación natural asegura aleaciones uniformes y de alta calidad |

| Emisiones | Sin combustión in situ, reduciendo los contaminantes locales |

¿Listo para Aumentar la Eficiencia de su Laboratorio con Calentamiento de Precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluyendo hornos de inducción diseñados para un procesamiento superior de metales. Nuestras soluciones ofrecen la velocidad, el control y los ahorros de energía que sus operaciones necesitan.

Contáctenos hoy para discutir cómo un horno de inducción puede optimizar su aplicación específica y reducir sus costos de energía.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra