Sí, un crisol puede agrietarse absolutamente. De hecho, el agrietamiento es uno de los modos de falla más comunes para cualquier crisol, independientemente de su material. Esta falla rara vez es aleatoria; casi siempre es el resultado de tensiones específicas, y a menudo prevenibles, ejercidas sobre el material durante su uso.

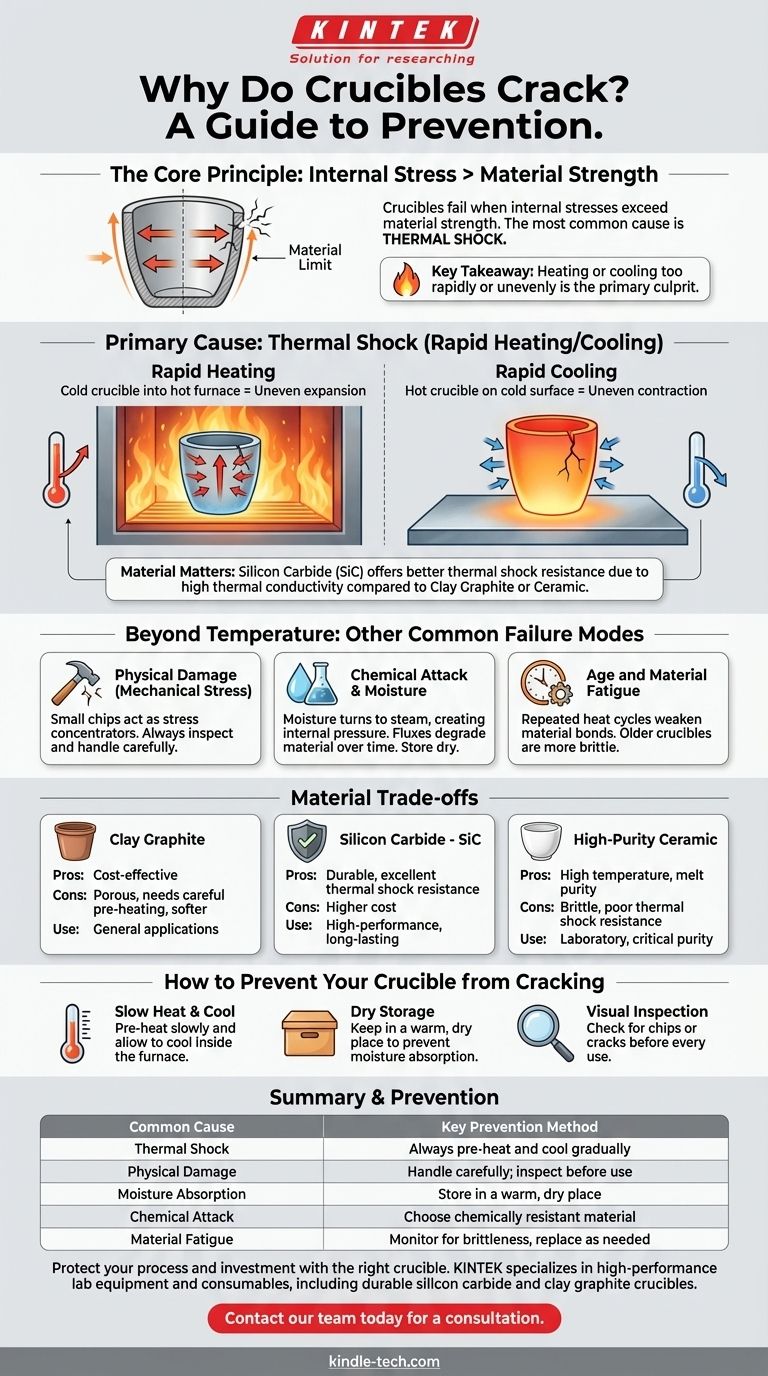

El principio fundamental a entender es que los crisoles fallan cuando las tensiones internas superan la resistencia del material. La causa más común de esta tensión es el choque térmico: calentar o enfriar el crisol demasiado rápido o de manera desigual.

La causa principal del agrietamiento: el choque térmico

El choque térmico es la mayor amenaza para la integridad de su crisol. Comprender cómo funciona es el primer paso para prevenir fallas catastróficas.

¿Qué es el choque térmico?

Imagine verter agua hirviendo en un vaso grueso y frío. La superficie interior se expande rápidamente por el calor mientras que la superficie exterior permanece fría y contraída. Esta diferencia de expansión crea una inmensa tensión interna, que a menudo hace que el vaso se rompa.

Un crisol experimenta este mismo fenómeno a una escala mucho más extrema. El calentamiento o enfriamiento rápido crea una diferencia significativa de temperatura entre sus paredes internas y externas, lo que provoca una tensión que puede fracturar fácilmente el material.

Tasas críticas de calentamiento y enfriamiento

El error operativo número uno que conduce a un crisol agrietado es calentarlo demasiado rápido. Colocar un crisol a temperatura ambiente en un horno precalentado y al rojo vivo es una receta para el desastre.

El mismo principio se aplica al enfriamiento. Retirar un crisol al rojo vivo y colocarlo sobre una superficie fría y conductora (como hormigón o acero) hará que se enfríe de manera desigual y se agriete. Los cambios de temperatura graduales y controlados son esenciales.

El papel del material

Los diferentes materiales de crisol tienen una resistencia variable al choque térmico. Un crisol de carburo de silicio, por ejemplo, tiene una excelente conductividad térmica, lo que ayuda a distribuir el calor de manera más uniforme y reduce la tensión. Un crisol de grafito de arcilla o cerámica puede ser más susceptible y requerir protocolos de calentamiento y enfriamiento aún más cuidadosos.

Más allá de la temperatura: otros modos de falla comunes

Si bien el choque térmico es el principal culpable, otros factores pueden debilitar la estructura de un crisol, haciéndolo vulnerable al agrietamiento incluso en condiciones normales de calentamiento.

Daño físico (estrés mecánico)

Incluso una pequeña astilla o una microfisura por una caída o un golpe pueden convertirse en un punto de falla crítico. Estas microfisuras actúan como concentradores de tensión. Cuando el crisol se calienta, la tensión de la expansión térmica se concentra en ese punto débil, lo que hace que la grieta se propague y rompa el crisol.

Inspeccione siempre su crisol en busca de daños antes de cada uso. Manéjelo con cuidado con pinzas adecuadas para evitar crear muescas y rasguños.

Ataque químico y humedad

Los crisoles son porosos y pueden absorber humedad del aire. Si un crisol húmedo se calienta demasiado rápido, esa humedad se convierte en vapor, creando una presión interna explosiva que puede agrietar o descascarillar el material desde el interior.

De manera similar, los fundentes agresivos utilizados en la fusión pueden reaccionar químicamente con el aglutinante del material del crisol. Con el tiempo, esto degrada la estructura del crisol, haciéndolo débil y quebradizo.

Edad y fatiga del material

Cada ciclo de calor es un ciclo de estrés. A lo largo de su vida útil, un crisol se expandirá y contraerá miles de veces, lo que debilita gradualmente los enlaces del material. Un crisol más antiguo es inherentemente más quebradizo y susceptible al agrietamiento que uno nuevo.

Comprender las compensaciones en la elección del material

El material que elija influye directamente en su resistencia al agrietamiento y en su caso de uso ideal. No existe un único material "mejor", solo el adecuado para una aplicación específica.

Grafito de arcilla

Esta es una opción común y rentable. Sin embargo, es más poroso y susceptible a la absorción de humedad y requiere un precalentamiento muy cuidadoso. También es más blando y se daña más fácilmente por un manejo inadecuado.

Carburo de silicio

Conocidos por su durabilidad y excelente conductividad térmica, los crisoles de "SiC" resisten mucho mejor el choque térmico que los de grafito de arcilla. Esto los hace más seguros y duraderos, pero tienen un costo más alto.

Cerámica de alta pureza

Materiales como la porcelana o la alúmina se utilizan cuando la pureza de la fusión es crítica, como en entornos de laboratorio. Pueden soportar temperaturas muy altas, pero a menudo son extremadamente frágiles y tienen poca resistencia al choque térmico, lo que requiere un proceso de calentamiento y enfriamiento altamente controlado.

Cómo evitar que su crisol se agriete

Aplicar la disciplina operativa correcta es clave para garantizar la seguridad y maximizar la vida útil de su equipo.

- Si su enfoque principal es la seguridad y la longevidad: Siempre precaliente su crisol lentamente y déjelo enfriar gradualmente, idealmente dentro del horno.

- Si le preocupa la contaminación: Guarde su crisol en un lugar cálido y seco para evitar la absorción de humedad, que es una de las principales causas de falla por tensión interna.

- Si desea maximizar su inversión: Antes de cada uso, realice una inspección visual rápida en busca de astillas o grietas, ya que estos son los puntos de partida de una falla catastrófica.

Al comprender que un crisol es una herramienta de alto rendimiento sujeta a un estrés inmenso, puede prevenir las grietas antes de que comiencen.

Tabla resumen:

| Causa común de agrietamiento | Método clave de prevención |

|---|---|

| Choque térmico (calentamiento/enfriamiento rápido) | Siempre precalentar y enfriar gradualmente |

| Daño físico (astillas, fracturas) | Manipular con cuidado; inspeccionar antes de cada uso |

| Absorción de humedad | Almacenar en un lugar cálido y seco |

| Ataque químico de fundentes | Elegir un material de crisol químicamente resistente |

| Fatiga del material (edad) | Monitorear la fragilidad y reemplazar según sea necesario |

Proteja sus procesos e inversión con el crisol adecuado. El agrietamiento es una falla prevenible. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos crisoles duraderos de carburo de silicio y grafito de arcilla diseñados para una excelente resistencia al choque térmico. Nuestros expertos pueden ayudarle a seleccionar el crisol perfecto para su aplicación específica para garantizar la seguridad, la pureza y la longevidad. Contacte a nuestro equipo hoy para una consulta y permítanos ayudarle a prevenir la falla del crisol.

Guía Visual

Productos relacionados

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Qué temperatura puede soportar un crisol de alúmina? Una guía sobre estabilidad y seguridad a altas temperaturas

- ¿Por qué usar crisoles de alúmina de alta pureza para la calcinación de RPPO? Asegura la pureza estequiométrica a 1150°C

- ¿Qué precauciones se deben tomar al usar un crisol? Pasos esenciales para la seguridad y la precisión

- ¿Cuál es el propósito de usar un crisol de alúmina con tapa para la síntesis de g-C3N4? Optimice su producción de nanosheet

- ¿Cuánto calor puede soportar un crisol de cerámica? Una guía sobre los límites de temperatura específicos de los materiales