Sí, absolutamente. El oro se puede calentar, fundir e incluso vaporizar mediante inducción. Como metal eléctricamente conductor, responde directamente a los principios del calentamiento por inducción, lo que convierte a este método en uno común y altamente efectivo en entornos profesionales como el refinado y la fabricación de joyas.

Aunque el oro es un excelente candidato para el calentamiento por inducción, su alta conductividad y baja resistencia eléctrica presentan un desafío único. Esto significa que el calentamiento exitoso depende totalmente del uso de un sistema de inducción de alta frecuencia diseñado específicamente para trabajar con dichos materiales.

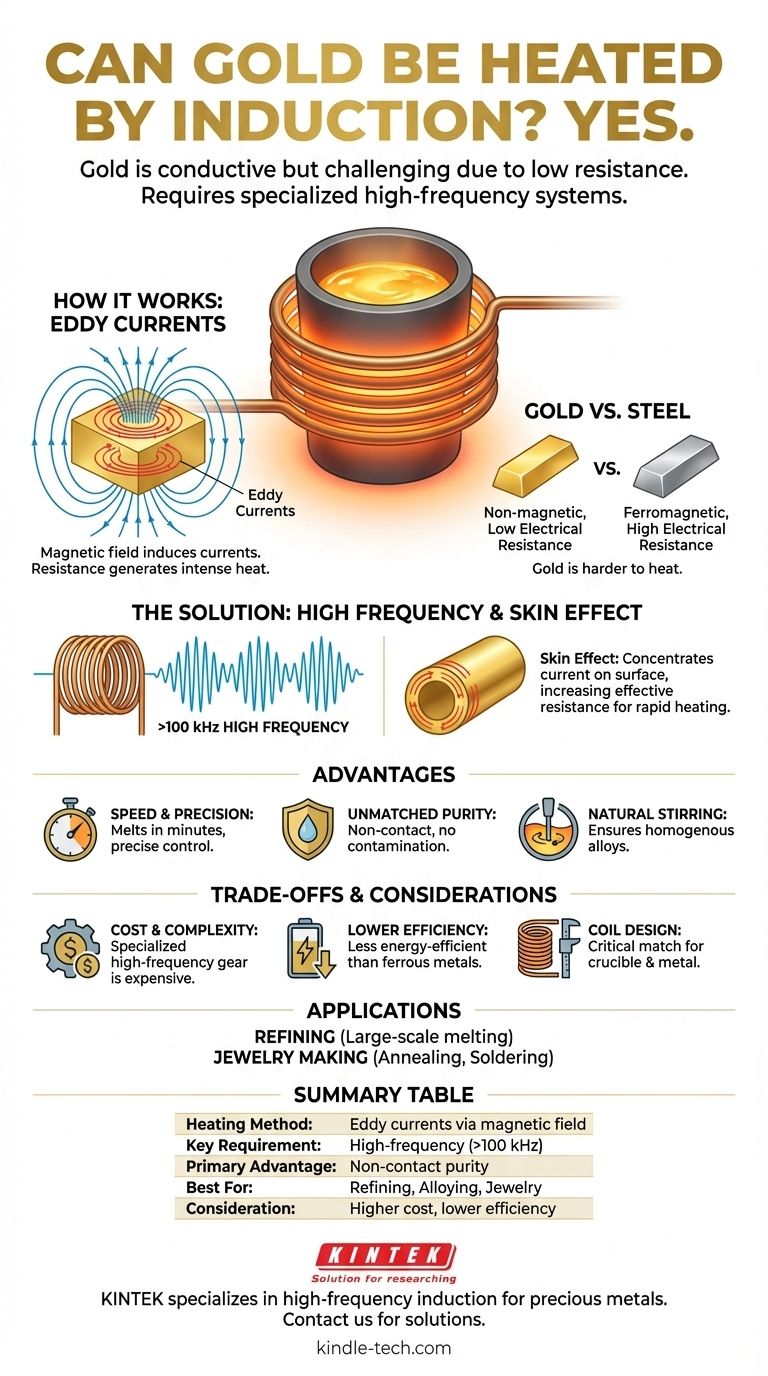

Cómo funciona el calentamiento por inducción en un metal como el oro

La inducción no calienta el oro mediante conducción térmica, como una llama. En cambio, convierte el oro en la fuente de calor.

El principio: corrientes de Foucault (o corrientes parásitas)

Un calentador de inducción utiliza una bobina de alambre para generar un campo magnético potente y que cambia rápidamente. Cuando el oro se coloca dentro de este campo, el campo magnético induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se denominan corrientes de Foucault.

El papel de la resistencia eléctrica

Todos los metales resisten el flujo de electricidad hasta cierto punto. A medida que estas corrientes de Foucault giran a través del oro, la propia resistencia interna del metal crea fricción, lo que genera un calor intenso y rápido. Este es el mismo principio (calentamiento I²R) que hace que una estufa eléctrica se caliente.

Por qué el oro es diferente del acero

Calentar oro no es lo mismo que calentar una pieza de hierro o acero. El acero es un material ferromagnético con alta resistencia eléctrica, lo que lo hace extremadamente fácil de calentar por inducción, incluso a frecuencias más bajas.

El oro, en cambio, es no magnético y tiene una baja resistencia eléctrica extremadamente baja. Esto lo convierte en un material "más difícil" de calentar, ya que se genera menos calor para una cantidad dada de corriente eléctrica.

El factor crítico: adaptar la frecuencia al metal

Para superar la baja resistencia del oro, los sistemas de inducción deben diseñarse teniendo en cuenta una característica específica: la frecuencia.

La necesidad de alta frecuencia

Para materiales con baja resistencia como el oro, la plata y el cobre, se requiere un campo magnético de alta frecuencia (típicamente 100 kHz o superior). Esta alta frecuencia compensa la baja resistencia, induciendo corrientes de Foucault más fuertes y permitiendo un calentamiento rápido.

Explicación del "Efecto Piel"

Las frecuencias más altas también provocan un fenómeno llamado "efecto piel". Esto obliga a que las corrientes de Foucault fluyan solo en una capa delgada cerca de la superficie del metal. Al concentrar la corriente en un área más pequeña, la resistencia efectiva aumenta, mejorando drásticamente la eficiencia de calentamiento para un metal de baja resistencia como el oro.

Comprensión de las ventajas prácticas

A pesar de la necesidad de equipos especializados, la inducción ofrece varias ventajas clave para trabajar con oro.

Velocidad y precisión

El calentamiento por inducción es increíblemente rápido, capaz de fundir oro en minutos. El calor se genera directamente dentro del metal, lo que permite un control preciso que es difícil de lograr con hornos o sopletes tradicionales.

Pureza inigualable

Debido a que la inducción es un método de calentamiento sin contacto, el oro nunca toca una llama o un elemento calefactor. Esto elimina el riesgo de contaminación, lo cual es fundamental cuando se trabaja con un material de alto valor.

Agitación natural para aleaciones homogéneas

Como se menciona en la investigación metalúrgica, las corrientes de Foucault crean un movimiento de agitación natural dentro del metal fundido. Este es un beneficio significativo al crear aleaciones de oro (por ejemplo, mezclar oro con cobre para hacer oro rosa de 18 quilates), ya que asegura que el producto final sea perfectamente homogéneo.

Compromisos y consideraciones clave

Aunque es potente, el calentamiento por inducción para oro no está exento de requisitos y limitaciones específicas.

Costo y complejidad del equipo

Los calentadores de inducción de alta frecuencia son más complejos y generalmente más caros que las unidades de baja frecuencia utilizadas para el acero. La inversión es significativa y generalmente se reserva para aplicaciones comerciales o profesionales serias.

Menor eficiencia en comparación con los metales ferrosos

Incluso con la frecuencia correcta, las leyes de la física dictan que se requiere más energía para calentar una masa de oro hasta su punto de fusión que la que se requiere para la misma masa de acero. El proceso es simplemente menos eficiente energéticamente debido a las propiedades fundamentales del oro.

El diseño de la bobina es crucial

La bobina de inducción (el tubo de cobre que genera el campo magnético) debe diseñarse y ajustarse cuidadosamente al crisol que contiene el oro. La distancia entre la bobina y el metal es fundamental para una transferencia de energía eficiente.

Aplicación de la inducción para su tarea relacionada con el oro

Su elección del método de calentamiento debe alinearse con su objetivo específico.

- Si su enfoque principal es la fundición o el refinado a gran escala: La inducción es el estándar de la industria debido a su velocidad, control y la acción de autoagitación que garantiza una calidad de aleación constante.

- Si su enfoque principal es la fabricación de joyas (recocido o soldadura): La precisión, la velocidad y la limpieza de la inducción son ideales para el calentamiento localizado sin dañar componentes delicados ni contaminar la pieza.

- Si simplemente está explorando el calentamiento de metales: Tenga en cuenta que calentar oro de manera efectiva requiere equipos diferentes y de mayor frecuencia que los utilizados para metales comunes como el acero.

Al adaptar la frecuencia de inducción correcta al metal, puede aprovechar un proceso que ofrece una combinación inigualable de velocidad, pureza y control para trabajar con oro.

Tabla de resumen:

| Aspecto clave | Detalle para el oro |

|---|---|

| Método de calentamiento | Corrientes de Foucault inducidas por un campo magnético |

| Requisito clave | Sistema de alta frecuencia (típicamente >100 kHz) |

| Ventaja principal | El calentamiento sin contacto garantiza una alta pureza |

| Ideal para | Refinado, aleación y fabricación de joyas |

| Consideración | Mayor costo del equipo y menor eficiencia energética en comparación con los metales ferrosos |

¿Listo para lograr un calentamiento de oro preciso, puro y eficiente?

KINTEK se especializa en sistemas de calentamiento por inducción de alta frecuencia diseñados específicamente para metales preciosos como el oro. Nuestro equipo ofrece la velocidad, el control y el entorno libre de contaminación esenciales para el refinado, la aleación y la fabricación de joyas.

Contáctenos hoy para encontrar la solución de calentamiento por inducción perfecta para las necesidades de su laboratorio o producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cuál es la función de un horno tubular? Lograr un procesamiento a alta temperatura preciso en una atmósfera controlada