Sí, una sola caldera puede configurarse absolutamente para crear múltiples zonas de calefacción y refrigeración. Este proceso, conocido como zonificación de HVAC, transforma un sistema estándar de una sola política en una solución de control climático altamente eficiente y personalizada. Le permite dirigir el aire acondicionado precisamente donde se necesita, en el momento en que se necesita, dividiendo los conductos de su hogar en áreas distintas.

En esencia, la zonificación de HVAC consiste en pasar de un enfoque de "talla única" a una estrategia de "tamaño adecuado, momento adecuado". Le brinda control de temperatura habitación por habitación, lo que se traduce directamente en una mayor comodidad y un ahorro significativo de energía.

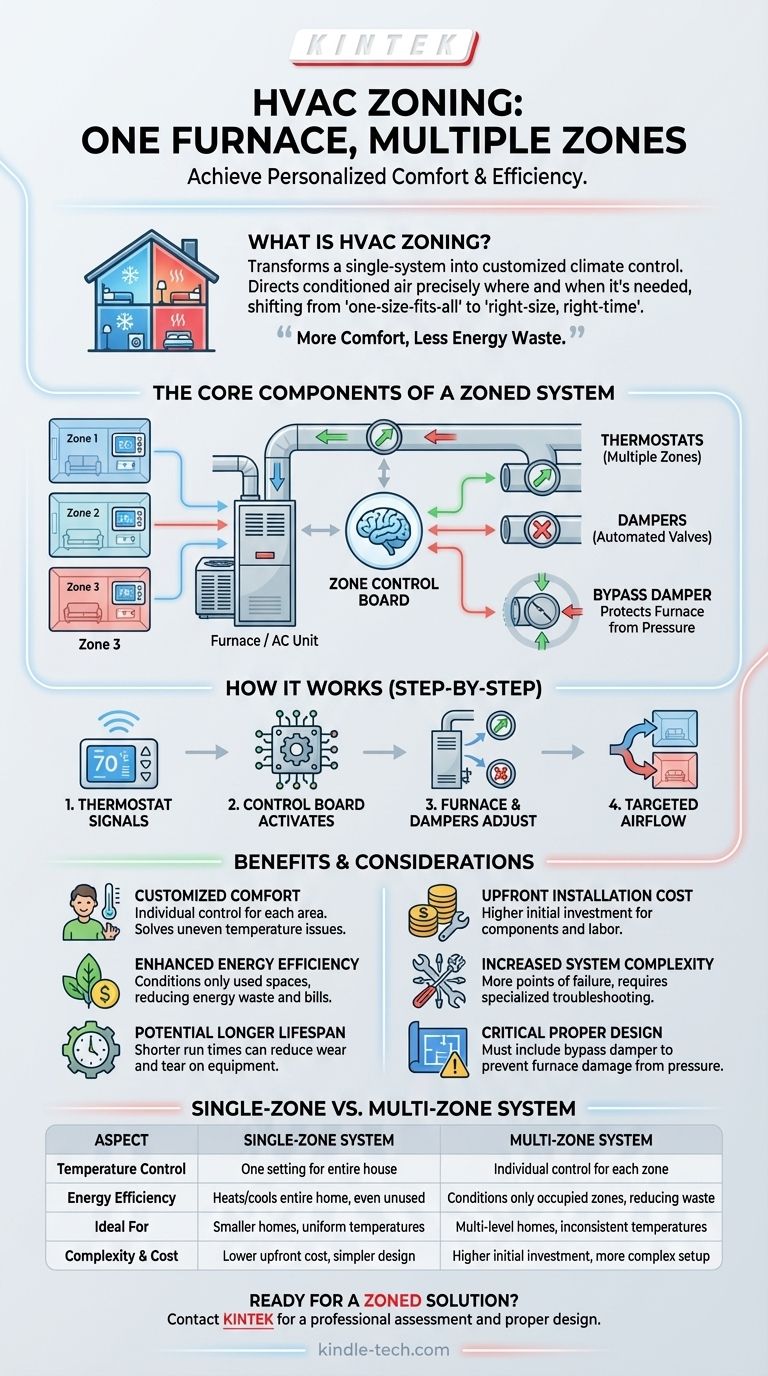

Cómo una sola caldera gestiona múltiples zonas

Un sistema HVAC estándar está diseñado para calentar o enfriar una casa entera a una sola temperatura establecida por un termostato. La zonificación adapta este sistema con un conjunto de componentes que trabajan juntos para proporcionar un control granular.

Los componentes principales de un sistema zonificado

Una placa de control de zona actúa como el cerebro central. Recibe señales de los termostatos en cada zona y coordina la caldera y los amortiguadores para satisfacer la demanda.

Los termostatos se instalan en cada zona designada. Cuando el termostato de una zona solicita calefacción o refrigeración, envía una señal a la placa de control.

Los amortiguadores son los componentes mecánicos críticos. Son esencialmente válvulas automatizadas instaladas dentro de sus conductos. La placa de control instruye a estos amortiguadores para que se abran o cierren, dirigiendo el flujo de aire acondicionado solo a las zonas que lo necesitan.

El proceso paso a paso

Imagine que su piso de arriba está demasiado caliente en verano. Un termostato en esa zona detecta que la temperatura está por encima de su punto de ajuste y envía una señal a la placa de control.

La placa activa entonces su aire acondicionado y, simultáneamente, envía una señal para que se cierren los amortiguadores que conducen a las zonas más frías de la planta baja.

La salida completa de su unidad de aire acondicionado ahora se dirige exclusivamente a la zona de arriba hasta que el termostato esté satisfecho. El proceso se invierte para la calefacción en invierno.

Los principales beneficios de un sistema zonificado

Comprender las ventajas ayuda a aclarar por qué esta mejora es tan efectiva para muchos hogares.

Comodidad personalizada

El beneficio más inmediato es resolver problemas comunes como un segundo piso que siempre está más caliente que el primero, o un sótano que permanece gélido. Cada área puede mantener su propia temperatura ideal.

Eficiencia energética mejorada

Al no calentar o enfriar áreas no utilizadas, como habitaciones de invitados o comedores formales, elimina un desperdicio significativo de energía. Solo paga por acondicionar los espacios que está utilizando activamente.

Potencial para una vida útil más larga del sistema

Debido a que un sistema zonificado puede satisfacer las necesidades de áreas individuales más rápidamente, todo el sistema puede funcionar durante períodos más cortos. Esto puede reducir el desgaste general de los componentes de la caldera y el aire acondicionado.

Comprendiendo las ventajas y desventajas y las consideraciones

Aunque potente, un sistema zonificado no es una solución universal. La objetividad requiere reconocer sus posibles desventajas.

Costo inicial de instalación

La adaptación de un sistema HVAC existente para la zonificación implica una mano de obra significativa y componentes especializados. El costo es más alto que el de una configuración estándar de una sola zona.

Mayor complejidad del sistema

La adición de una placa de control, múltiples termostatos y amortiguadores mecánicos introduce más puntos de posible falla. Aunque es confiable, el sistema requiere una resolución de problemas más sofisticada si surge un problema.

La necesidad crítica de un diseño adecuado

Simplemente agregar amortiguadores puede ser peligroso para su caldera. Restringir el flujo de aire aumenta la presión estática dentro de los conductos, lo que puede forzar el motor del ventilador de la caldera y dañar el intercambiador de calor.

Un sistema diseñado correctamente debe tener esto en cuenta. A menudo, esto requiere la instalación de un amortiguador de derivación que redirige el exceso de aire de vuelta al sistema, protegiendo el equipo de daños relacionados con la presión. Este no es un proyecto de bricolaje y requiere un profesional de HVAC calificado.

Tomar la decisión correcta para su objetivo

Para decidir si la zonificación es el camino correcto, evalúe su objetivo principal.

- Si su enfoque principal es resolver temperaturas desiguales: Un sistema zonificado es la solución más directa y efectiva para hogares con problemas de calefacción y refrigeración multinivel o inconsistentes.

- Si su enfoque principal es maximizar la eficiencia energética: La zonificación proporciona ahorros significativos, especialmente en hogares más grandes o en hogares donde el uso de las habitaciones varía drásticamente a lo largo del día.

- Si su enfoque principal es minimizar el costo inicial y la complejidad: Un sistema tradicional de una sola zona sigue siendo la opción más sencilla y asequible para hogares más pequeños o aquellos con necesidades uniformes de calefacción y refrigeración.

En última instancia, la zonificación le permite tomar un control preciso sobre el clima de su hogar, asegurando que la comodidad y la eficiencia se gestionen según sus términos.

Tabla resumen:

| Aspecto | Sistema de una sola zona | Sistema multizona |

|---|---|---|

| Control de temperatura | Una configuración para toda la casa | Control individual para cada zona |

| Eficiencia energética | Calienta/enfría toda la casa, incluso habitaciones no utilizadas | Acondiciona solo zonas ocupadas, reduciendo el desperdicio |

| Ideal para | Hogares más pequeños con temperaturas uniformes | Hogares de varios niveles, temperaturas inconsistentes |

| Complejidad y costo | Menor costo inicial, diseño más simple | Mayor inversión inicial, configuración más compleja |

¿Listo para resolver temperaturas desiguales y reducir sus facturas de energía?

Un sistema HVAC zonificado correctamente diseñado de KINTEK puede transformar la comodidad y eficiencia de su hogar. Nuestra experiencia en soluciones de control climático garantiza que su sistema esté configurado correctamente, con componentes críticos como amortiguadores de derivación para proteger su caldera.

Nos especializamos en ayudar a propietarios como usted a lograr:

- Comodidad personalizada: Diga adiós a los pisos de arriba calientes y los sótanos fríos.

- Ahorros de energía significativos: Pague solo por acondicionar los espacios que utiliza.

- Salud del sistema a largo plazo: Un diseño adecuado reduce la tensión en su equipo.

¡Contáctenos hoy para una evaluación profesional y descubra la solución zonificada perfecta para su hogar!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad