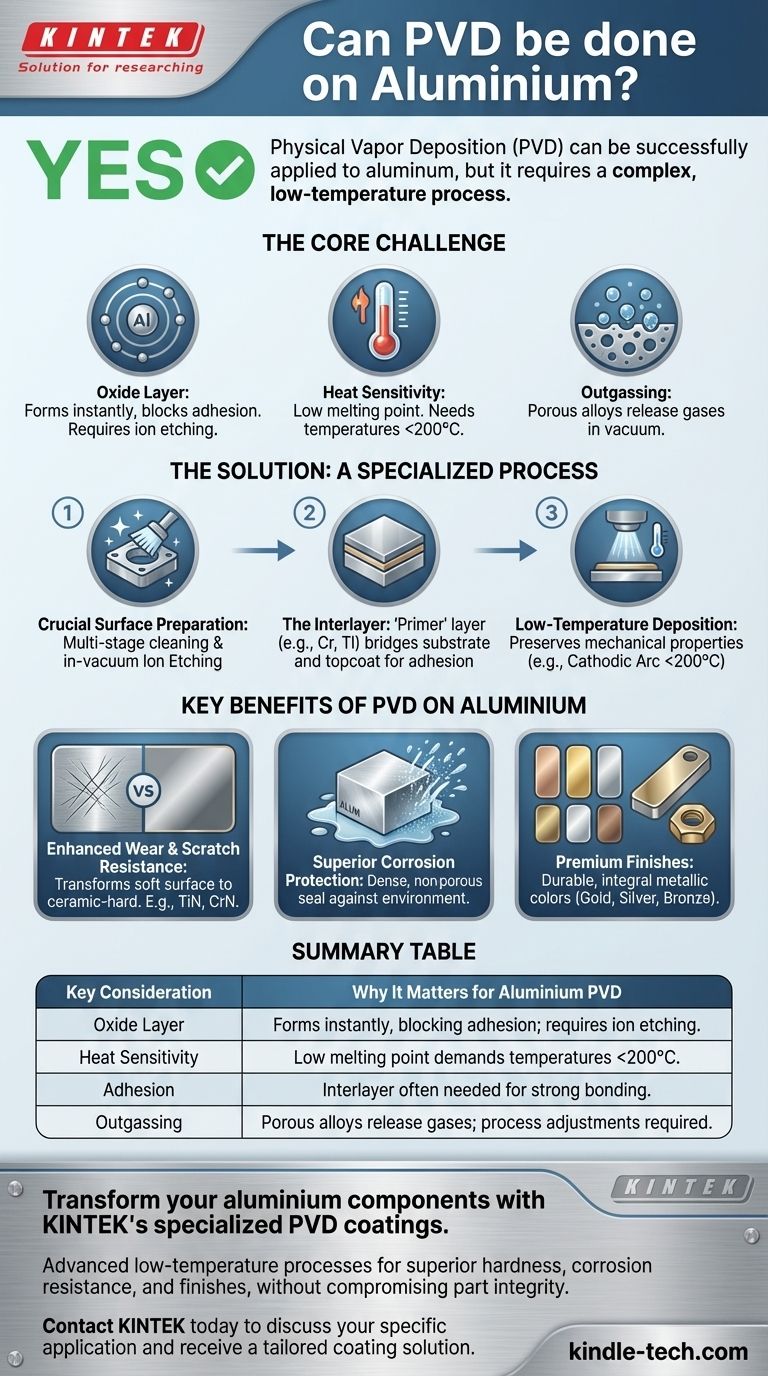

Sí, la deposición física de vapor (PVD) se puede aplicar con éxito al aluminio. Sin embargo, es un proceso más complejo y exigente que el recubrimiento de acero o titanio. El éxito de la aplicación depende del uso de técnicas especializadas de baja temperatura diseñadas para superar los desafíos inherentes del aluminio, a saber, su bajo punto de fusión y la tenaz capa de óxido que se forma instantáneamente en su superficie.

El desafío principal de aplicar PVD al aluminio no es el recubrimiento en sí, sino preparar el aluminio para aceptarlo. Un resultado exitoso requiere un proceso de baja temperatura de varias etapas que limpie meticulosamente la superficie y, a menudo, utilice una "imprimación" o una capa intermedia para asegurar que el recubrimiento final se adhiera correctamente sin dañar la pieza.

Por qué el recubrimiento de aluminio presenta un desafío único

Los procesos PVD estándar desarrollados para herramientas de acero no son adecuados para el aluminio. Las propiedades fundamentales del material requieren un enfoque completamente diferente.

La tenaz capa de óxido

El aluminio es altamente reactivo con el oxígeno. En el momento en que se expone al aire, forma una capa delgada, dura y transparente de óxido de aluminio (Al₂O₃). Si bien esta capa proporciona resistencia natural a la corrosión, es una barrera que impide que el recubrimiento PVD se adhiera directamente al sustrato de aluminio, lo que lleva a una mala adhesión.

Sensibilidad al calor

La mayoría de las aleaciones de aluminio comienzan a ablandarse, recocerse o perder su temple a temperaturas relativamente bajas (a menudo entre 200°C y 400°C). Los procesos PVD tradicionales pueden operar muy por encima de estas temperaturas, lo que debilitaría o incluso deformaría permanentemente una pieza de aluminio.

Desgasificación y porosidad superficial

Ciertas aleaciones de aluminio, particularmente los grados fundidos, pueden ser porosas. Cuando se colocan en el ambiente de alto vacío de una cámara PVD, los gases atrapados pueden escapar de la superficie del material, un fenómeno conocido como desgasificación. Esto puede interrumpir la deposición del recubrimiento y crear defectos.

La solución: un proceso PVD especializado para aluminio

Para superar estos obstáculos, los expertos utilizan un proceso cuidadosamente controlado y de varios pasos diseñado específicamente para sustratos sensibles a la temperatura.

Deposición a baja temperatura

Todo el proceso debe realizarse a una temperatura que preserve las propiedades mecánicas de la aleación de aluminio. Las técnicas PVD modernas, como la deposición por arco catódico, pueden operarse a temperaturas muy por debajo de los 200°C, lo que las hace seguras para la mayoría de las aleaciones comunes.

Preparación crucial de la superficie

Antes de que la pieza entre en la cámara PVD, se somete a una rigurosa limpieza y desengrase en varias etapas. Una vez dentro, se utiliza un paso esencial de grabado iónico (también llamado limpieza por pulverización catódica) en el vacío. Esto bombardea la superficie con iones para eliminar las últimas capas de óxido de aluminio justo antes de que comience el recubrimiento.

El papel de la capa intermedia

En muchos casos, se deposita una capa intermedia directamente sobre el aluminio limpio. Esta capa de "imprimación", a menudo hecha de cromo, níquel o titanio, cumple varias funciones críticas. Actúa como un puente, uniéndose fuertemente tanto al sustrato de aluminio como a la capa superior final, lo que mejora drásticamente la adhesión general.

Beneficios clave del PVD en aluminio

A pesar de la complejidad, el recubrimiento de aluminio con PVD ofrece ventajas significativas que otros acabados como el anodizado o la pintura no pueden igualar.

Mayor resistencia al desgaste y a los arañazos

El principal beneficio es un aumento masivo de la dureza superficial. Un recubrimiento PVD transforma la superficie blanda del aluminio en una cerámica, proporcionando una resistencia excepcional a los arañazos, la abrasión y el desgaste diario.

Protección superior contra la corrosión

Un recubrimiento PVD denso y no poroso sella completamente el sustrato de aluminio de su entorno. Esto ofrece una protección robusta contra la humedad, la sal y otros agentes corrosivos, a menudo superando al anodizado estándar.

Una amplia gama de acabados premium

El PVD proporciona una vasta paleta de colores metálicos duraderos que son parte integral de la superficie. Los acabados populares incluyen nitruro de titanio (TiN) para tonos dorados, nitruro de circonio (ZrN) para un aspecto dorado pálido o latón, y nitruro de cromo (CrN) para un plateado metálico brillante.

Elegir la opción correcta para su aplicación

Elegir el proceso PVD adecuado para el aluminio requiere equilibrar las necesidades funcionales con las limitaciones del material.

- Si su enfoque principal es la dureza funcional y la resistencia al desgaste: Priorice un proceso que utilice una capa intermedia probada como el cromo, seguida de una capa superior dura como el nitruro de cromo (CrN) o el nitruro de titanio (TiN).

- Si su enfoque principal es un acabado decorativo duradero: Explore recubrimientos como ZrN (oro/latón), TiCN (gris/bronce) o varios recubrimientos multicapa patentados que ofrecen colores únicos con una excelente resistencia a los arañazos.

- Si trabaja con una aleación sensible al calor o templada T6: Comunique la especificación exacta de la aleación a su proveedor de recubrimientos e insista en un proceso que garantice que las temperaturas se mantendrán por debajo del punto de recocido crítico del material.

Al adaptarse a las características únicas del aluminio, el PVD lo transforma en un material de alto rendimiento con durabilidad funcional y estética premium.

Tabla resumen:

| Consideración clave | Por qué es importante para el PVD de aluminio |

|---|---|

| Capa de óxido | Se forma instantáneamente, bloqueando la adhesión; requiere grabado iónico para su eliminación. |

| Sensibilidad al calor | El bajo punto de fusión exige temperaturas de PVD inferiores a 200°C para evitar daños. |

| Adhesión | A menudo se necesita una capa intermedia (p. ej., cromo, titanio) para una unión fuerte. |

| Desgasificación | Las aleaciones porosas pueden liberar gases en el vacío, lo que requiere ajustes en el proceso. |

Transforme sus componentes de aluminio con los recubrimientos PVD especializados de KINTEK.

Nuestros avanzados procesos PVD de baja temperatura están diseñados para superar los desafíos únicos del aluminio, ofreciendo una dureza superior, resistencia a la corrosión y una amplia gama de acabados duraderos y decorativos, sin comprometer la integridad de sus piezas.

Como especialistas en equipos y consumibles de laboratorio, KINTEK comprende la precisión y fiabilidad que su laboratorio exige. Permítanos ayudarle a mejorar el rendimiento y la vida útil de sus instrumentos de aluminio.

Contacte con KINTEK hoy mismo para hablar de su aplicación específica y recibir una solución de recubrimiento a medida.

Guía Visual

Productos relacionados

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento por pulverización catódica para SEM? Logre una imagen y un análisis óptimos

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es el material de evaporación? La clave para la deposición de películas delgadas de precisión

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales